Formålet med vakuumbehandling af støbninger og smede

De primære mål for vakuumbehandling er:

Oxidation Forebyggelse: At minimere eller eliminere oxidation og decarburisering, der kan forekomme i traditionelle varmebehandlingsprocesser.

Forbedret Overflade Integritet: At opnå en høj kvalitet overflade med minimale defekter, såsom skalering, pitting, eller forurening.

Ensartet varmefordeling: For at sikre ensartet og ensartet varmebehandling forebyggelse af forvridning eller væsentlig inkonsekvens, der kan opstå i konventionelle behandlingsmetoder.

Præcis sammensætningskontrol: For at kontrollere sammensætningen af det behandlede materiale, især i forbindelse med højtydende legeringer, der kræver streng kontrol over elementer som kulstof, kvælstof og ilt.

Forbedrede mekaniske egenskaber: For at forbedre egenskaber såsom hårdhed, styrke, sejhed og duktilitet, som er afgørende for dele, der er udsat for højt stressmiljøer.

Vakuumbehandlingsprocessen for støbninger og smedninger

Vakuumbehandlingsprocessen indebærer flere trin, fra opvarmning af delene i et vakuumkammer til kølingsfasen. Hovedfaserne er følgende:

1. Forberedelse:

Forud for behandlingen rengøres støbningerne grundigt for at fjerne olier, snavs, oxider, eller andre forurenende stoffer. Dette skridt er af afgørende betydning for at sikre, at processen finder sted under ideelle forhold og for at undgå indførelse af fremmede stoffer i vakuumkammeret.

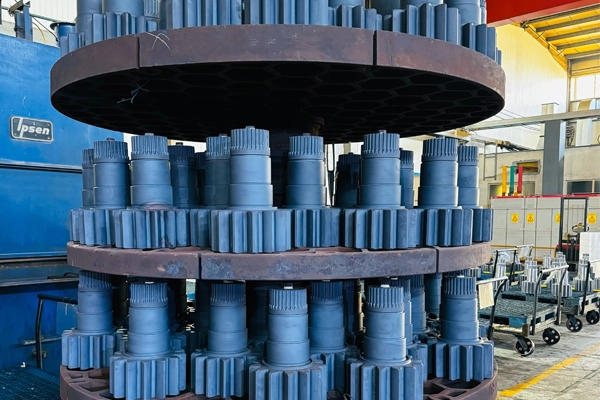

2. Vakuumovne Indlæser:

Delene anbringes i en vakuumovne et forseglet kammer, hvor det atmosfæriske tryk reduceres til et meget lavt niveau (ofte mindre end 10 s torr). Vakuummiljøet sikrer, at der ikke er ilt til stede, hvilket forhindrer oxidation under opvarmning og afkøling.

3. Varme:

Ovnen opvarmes til den nødvendige temperatur, typisk mellem 800 °C og 1200 °C (1, 472 F til 2,192 F), afhængigt af de specifikke materiale og behandlingsmål. Varmen påføres ensartet på hele delen for at opnå den ønskede temperatur.

I modsætning til konventionelle varmebehandlingsmetoder eliminerer fraværet af ilt i vakuumkammeret risikoen for skaladannelse, oxidation, og decarburisering, som kan påvirke overflade egenskaber og mekanisk ydeevne negativt.

4. Vakuum varmebehandling:

I vakuummiljøet gennemgår delene den nødvendige varmebehandling, som kan omfatte processer som afgrænsning, hærdning, hærdning eller stress afhængigt af delens krav.

For visse materialer kan vakuumbehandlingen også omfatte processer som afgasning, vakuum carburisering eller vakuumnitridning. når kontrollerede gas atmosfærer indføres for at ændre delens overfladesammensætning, der forbedrer hårdheden, slidbestandighed eller korrosionsbestandighed.

5. Slukning (hvis relevant):

Efter at have nået den ønskede temperatur og fuldført den krævede varmebehandling, dele afkøles ofte hurtigt (skæres) at låse de ønskede egenskaber. Slukning sker typisk ved hjælp af inerte gasser som kvælstof eller argon, eller i nogle tilfælde olie eller vand. Den kontrollerede kølingshastighed sikrer minimal forvrængning og bevarer integriteten af delens mikrostruktur.

Da vakuummiljøet forhindrer oxidation, kan køleprocessen udføres med høj præcision, at undgå de problemer med overfladeskader, der kan opstå under konventionel slukning i luften.

6. Efter behandling og køling:

Når delene er slukket, De må afkøles under vakuum- eller inert gas atmosfære for at undgå kontaminering eller oxidation. I nogle tilfælde yderligere tempering eller stress-relief behandlinger kan følge for at finjustere de materielle egenskaber og forbedre sejhed eller reducere interne belastninger.

Den endelige kølingsfase hjælper materialet med at opnå den ønskede hårdhed, duktilitet og strukturel integritet, sikre, at komponenten opfylder strenge ydeevnestandarder.

7. Færdiggørelse:

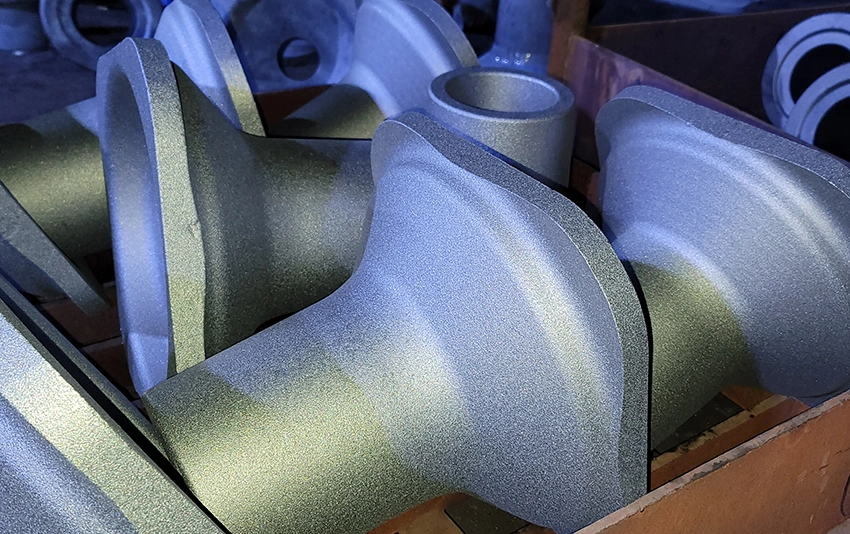

Når vakuumbehandlingen er fuldført, kan dele gennemgå endelige efterbehandlingsprocesser såsom slibning, polering eller lysmaskietAt opnå præcise dimensioner, overfladebehandlinger og tolerancer, som er nødvendige for deres påtænkte anvendelser.

Fordele ved vakuum behandling til støbninger og smede

1. Oxidation og Decargravering Forebyggelse:

En af de vigtigste fordele ved vakuum behandling er evnen til at forebygge oxidation og decarburisering, som kan nedbryde delens overflade og mekaniske egenskaber. Vakuummiljøet sikrer, at materialet bevarer sin ønskede sammensætning uden forurening fra ilt eller andre atmosfæriske elementer.

Dette er især vigtigt for højlegeret stål, titanlegeringer og andre avancerede materialer, der er følsomme over for nedbrydning af overfladen.

2. Ensartet varmefordeling:

Vakuummiljøet sikrer, at varmen påføres ensartet over hele delen mindske risikoen for ujævn opvarmning, der kan føre til forvrængning, interne belastninger eller materielle uoverensstemmelser. Dette er særligt gavnligt for store eller komplekse komponenter, der kræver nøjagtig termisk kontrol.

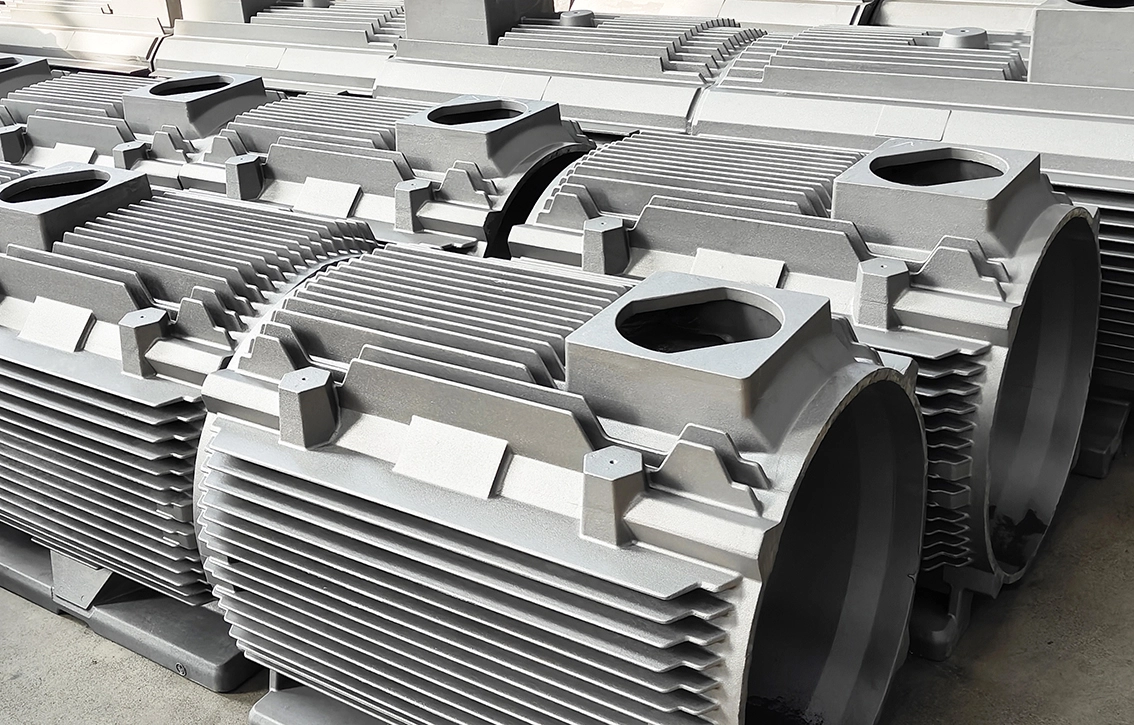

3. Høj kvalitet overflade finish:

Da der ikke er ilt eller fugt i vakuumkammeret, dele, der behandles ved hjælp af vakuumvarmebehandling, opstår med en glat, defektfri overflade. Der er ingen risiko for forskalning, pitting eller overfladeforurening. at gøre vakuumbehandling ideel til højpræcision applikationer, hvor overfladeintegritet er kritisk.

4. Forbedrede mekaniske egenskaber:

Vakuum varmebehandling kan betydeligt forbedre mekaniske egenskaber såsom hårdhed, styrke, træthedsbestandighed og sejhed. Ved nøjagtigt at styre temperaturen og kølingshastigheden er det muligt at opnå den optimale balance af egenskaber til den specifikke applikation.

5. Minimeret forvrængning:

Fraværet af oxidation og decarburisering, sammen med præcis temperaturkontrol, minimerer risikoen for delforvrængning under varmebehandling. Dette er særligt værdifuldt for dele, der skal opretholde stramme tolerancer og præcise dimensioner.

6. Skræddersyede overfladebehandlinger:

Vakuumbehandling giver mulighed for specialiserede processer som vakuum carburizing, vakuumnitridning eller vakuumhærdning, hvor overfladens sammensætning kan kontrolleres nøjagtigt. Dette giver mulighed for forbedring af overfladehårdhed, slidmodstand og korrosionsbestandighed samtidig bevare hårdheden af kernematerialet.

7. Miljøvenlig:

Vakuumvarmebehandling er en renere proces i forhold til konventionelle varmebehandlingsmetoder, der ofte kræver brug af olier gasser eller andre kemikalier. Da processen finder sted i et vakuum, frigør den ikke skadelige emissioner eller forurenende stoffer. at gøre det til en mere miljøvenlig løsning.

8. Reduceret efter behandlingsarbejde:

Anvendelser af vakuum behandling for støbninger og smedninger

Vakuum varmebehandling er ideel til industrier, der kræver høj præcision dele med overlegen materiale egenskaber. Fælles ansøgninger omfatter:

· Bilindustri:

Højtydende motordele, gear, aksler og transmissionskomponenter, der kræver forbedret slidmodstand, træthedsstyrke, og dimensionel stabilitet.

Vakuumbehandling er særlig gavnlig for dele af avancerede legeringer og materialer, der anvendes i højtydende eller elektriske køretøjer.

· Medicinsk industri:

Kirurgiske instrumenter, implantater, og proteser lavet af materialer som rustfrit stål, titan, eller koboltkromlegeringer, hvor overfladeintegritet og biokompatibilitet er afgørende.

· Værktøj & dør:

Form, dør, og værktøjskomponenter, der anvendes i metaldannelse og sprøjtestøbning, der kræver høj hårdhed, slidmodstand og præcise dimensioner.

Vakuumbehandling anvendes til at opnå optimal ydeevne i værktøjer, der anvendes til højvolumenproduktion i automobiler, rumfart og forbrugsvareindustrien.

Komponenter som turbineblade, kompressordele, og ventilkomponenter, der skal modstå høje temperaturer og mekaniske belastninger samtidig bevare strukturel integritet.

Dele, der er udsat for aggressive driftsmiljøer, f.eks. gas- og dampturbiner nyde godt af vakuumbehandlingens oxidationsforebyggelse og kontrollerede mekaniske egenskaber.

· Præcisionsteknik:

Små, indviklede dele, der kræver høj overfladekvalitet, dimensionel stabilitet og ensartet hårdhed, såsom medicinsk udstyr, urkomponenter og elektronik.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi