Formålet med Carbon Case Hærdning til støbninger og smedninger

Hovedformålet med kulstofhærdning er:

Overflade hårdhed og slidmodstand: For at øge hårdheden og slidstyrken af komponentens overflade, Gør den ideel til dele, der er udsat for slid, friktion og slid.

Træthedsmodstand: For at forbedre komponentens evne til at modstå cyklisk belastning, mindske risikoen for svigt ved træthed.

Core Stærke: For at opretholde sejhed og duktilitet af kernemateriale, giver en hård, slagbestandigt center, mens der tilbyder en hærdet, slidbestandig ydre.

Forbedret levetid: At forlænge komponenternes levetid ved at skabe et hårdt overfladelag, der modstår slid og minimerer risikoen for nedbrydning af overfladen.

Selektiv hærdning: For selektivt at hærde specifikke områder af en del, at gøre det egnet til komponenter med varierende hårdhedskrav i forskellige regioner.

Carbon Case Hærdning proces til støbninger og smede

Kulstof case hærdning proces indebærer flere centrale faser:

1. Forberedelse:

Støbning eller smedning rengøres for at fjerne eventuelle oxider, fedt, eller forurenende stoffer, der kan påvirke carburiseringsprocessen. Dette kan omfatte sandblæsning, ultralydsrensning, eller kemisk rengøring, afhængigt af kompleksiteten og materialet af delen.

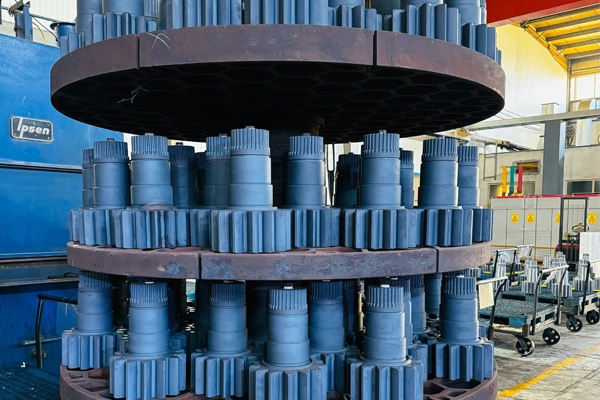

2. Carburisering:

Komponenten opvarmes i en carburiserende atmosfære- typisk en kulstofrige gas såsom metan, propan eller kulmonoxid, eller et solidt carbureringsmedium, såsom trækul eller grafit. Denne opvarmningsproces udføres ved temperaturer på mellem 850°C og 1,000°C (1,562 °F til 1,832 °F).

Den carburizing atmosfære gør det muligt for kulstofatomer at diffusere ind i overfladen af materialet. Kulstofindholdet i det ydre lag øges. at skabe en hærdet “case”, mens den indre kerne bevarer sin oprindelige kulstofindhold og sejhed.

3. Blødning:

Når komponenten har nået den ønskede carburiseringstemperatur, holdes den ved denne temperatur i en bestemt periode. kendt som det bløde tidspunkt. Væddelingsperioden gør det muligt at diffusere kulstof ind i overfladen til en dybde, der opfylder kravene til hårdhed og slidmodstand.

Dybden af sagen kan variere afhængigt af materialet og den tilsigtede anvendelse. typisk spænder fra 0,5 mm til 3 mm (0,02 til 0,12 i) for de fleste dele, Selv om der kan opnås dybere sager for specifikke anvendelser.

4. Slukning:

Efter karburisering bliver komponenten hurtigt afkøles (afskæres) i et flydende medium som olie, vand eller saltlage. Den hurtige afkøling får den ydre overflade, som har et højere kulstofindhold, til at omdanne til en martensitisk mikrostruktur. øge overfladehårdheden.

Sænkning hjælper også med at låse i de ønskede materiale egenskaber ved hurtigt at låse kulstofatomerne ind i strukturen, skabe en stærk, slidbestandig.

5. Tempering (frivillig:

Efter slukket, delen er ofte hærdet til at reducere skørheden i den hærdede overflade og opnå den ønskede balance af hårdhed og sejhed.

Hærdningsprocessen omfatter opvarmning af delen til en lavere temperatur (typisk mellem 150 °C til 650 °C eller 302 °F til 1,20 °F ) opbevaring i en bestemt periode, Og så lade den køle langsomt. Dette bidrager til at forbedre den samlede sejhed af sagen samtidig bevare fordelene ved overfladen hårdhed.

6. Efter behandling efterbehandling:

Efter hærdning (hvis det er påkrævet), kan komponenten undergå yderligere processer såsom slibning eller polering for at opnå de endelige dimensioner og overfladefinish. Dette sikrer, at delen opfylder de krævede tolerancer og overfladekvalitet for dens påtænkte anvendelse.

Fordele ved Carbon Case Hærdning til støbninger og smede

1. Forbedret overflade hårdhed og slidmodstand:

Hærdning af kulstof øger væsentligt hårdheden af komponentens overflade. Gør den ideel til dele, der oplever højt slid og slid. Den hærdede kasse modstår nedbrydning overfladen, giver langvarig beskyttelse mod friktIon, erosion og andre slidrelaterede skader.

2. Forbedret træthed Styrke:

Ved at skabe en hård kerne og en hård, slidfast overflade, kulstofhærdning forbedrer komponentens træthedsstyrke. Dette gør processen særlig gavnlig for dele, der udsættes for gentagne læsninger og aflæsning, f.eks. og krumtapaksler.

3. Vedligeholdelse af kernen hårdhed:

En af de største fordele ved kulstof case hærdning er, at det tillader komponenten at bevare en hård, duktil kerne, samtidig med at der giver en hård, slidbestandig ydre. Dette dobbelt-genstande materiale er ideel til dele, der har brug for at modstå stød og stød belastninger samtidig modstå overflade slid og træthed.

4. Selektiv hærdning:

Hærdning af kulstof giver mulighed for selektiv hærdning af bestemte områder i en komponent. som er gavnligt for dele, der oplever forskellige stress på tværs af forskellige regioner. For eksempel kan gear hærdet i tænderne, som oplever det højeste slid, mens kernen af gear forbliver svær at modstå bøjekraften.

5. Forbedret komponent Længde:

6. Omkostningseffektiv proces:

Anvendelser af Carbon Case Hærdning til støbninger og smedninger

Carbon case hærdning anvendes meget i industrier, hvor dele er udsat for høj slitage, træthed og mekanisk belastning. Nogle af de mest almindelige applikationer omfatter:

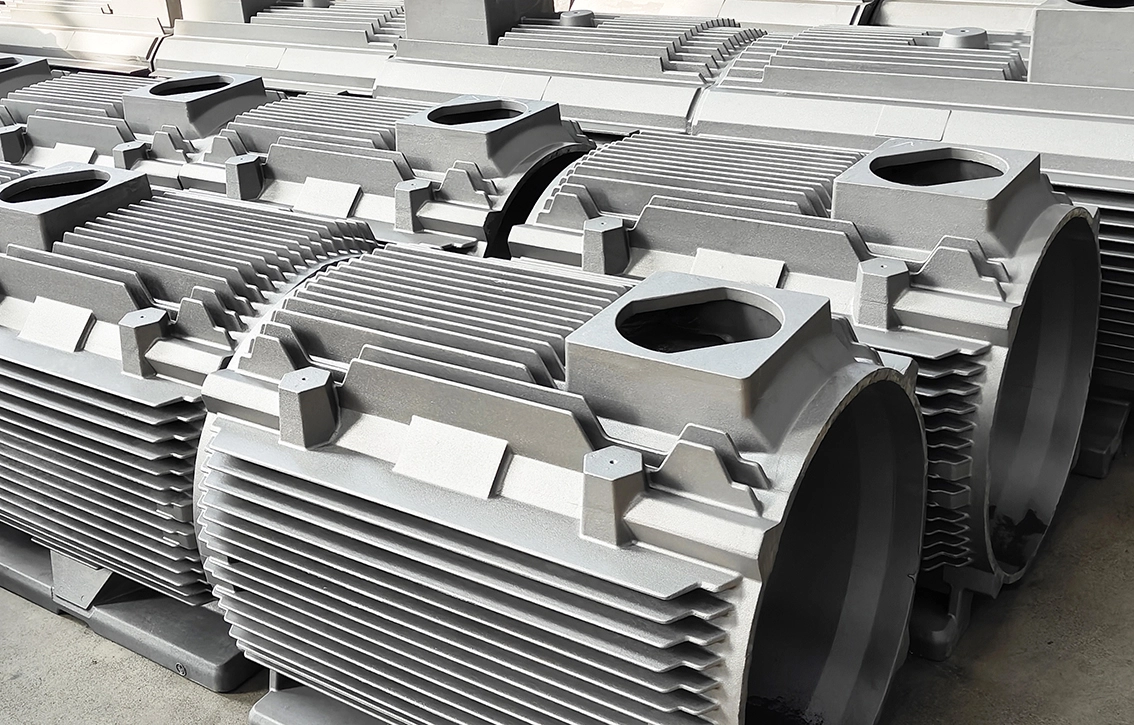

· Bilindustri:

Tandhjul, knæaksler, krumtappe, aksler, og andre drivetrain komponenter, der kræver høj slidmodstand og træthed styrke.

Ventil sæder, rocker arme og komponenter, der skal modstå slid og overfladenedbrydning, samtidig med at opretholde en hård kerne.

· Tunge maskiner:

Komponenter såsom redskaber, aksler, aksler og andre dele, der anvendes i bygge-, mine- og landbrugsmaskiner hvor der er behov for høj slidbestandighed for langtidsdrift i barske miljøer.

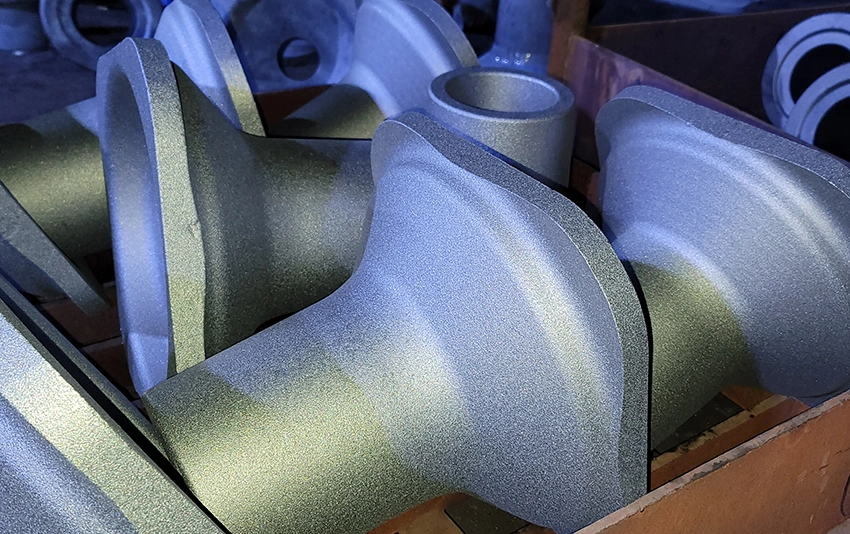

· Energisektor:

Strømproduktionsudstyr, f.eks. turbinele og trykventiler der kræver høj overfladehårdhed for langvarig drift under ekstreme termiske og mekaniske belastninger.

· Værktøj & dør:

Dies, forme, og værktøj komponenter, der anvendes i metaldannelse, stempling, og sprøjtestøbning, hvor overfladehårdhed er afgørende.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi