Formålet med kvælstofhærdning til støbninger og smedninger

De primære mål for kvælstofhærdning er:

Forbedret Overfladekårdhed: For at øge overfladeshårdheden af komponenter væsentligt, forbedring af slidstyret og nedbrydning af overfladen under friktionsbetingelser.

Korrosionsbestandighed: For at forbedre materialets modstandsdygtighed over for korrosion og oxidation, som er afgørende i industrier, der beskæftiger sig med aggressive miljøer som f.eks. luftfart, energi og marine anvendelser.

Forbedret Træthedsbestandighed: For at øge træthedsstyrken af dele ved at skabe et hærdet overfladelag, der modstår revner og svigt på grund af cyklisk læser.

Vedligeholdt Core Hårdhed: For at bevare hårdheden og duktiliteten af kernematerialet samtidig styrke overfladen, at sikre, at komponenten fungerer optimalt under både statiske og dynamiske belastningsforhold.

Dimensionel stabilitet: For at undgå dimensionelle ændringer eller forvrængning, gør den ideel til præcisionsdele, der kræver stramme tolerancer og høj kvalitet overflade finish.

Kvælstofhærdning proces til støbninger og smedninger

Kvælstofhærdning indebærer flere vigtige trin, der gør det muligt for materialet at opnå forbedrede overflade egenskaber samtidig opretholde integriteten af core e:

1. Forberedelse:

Støbning eller smedning rengøres grundigt for at fjerne alle olier, oxider, eller forurenende stoffer, der kan forstyrre kvælstofbehandlingsprocessen. Denne rengøring kan gøres ved hjælp af kemiske rengøringsmidler, slibebånd, eller andre metoder til materiale- og komponentgeometri.

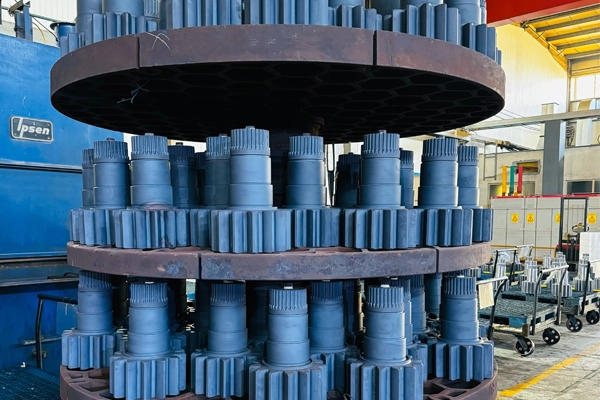

2. Nitriding atmosfære:

Komponenten anbringes i en ovn eller et nitriderkammer, hvor den udsættes for en kvælstofrig atmosfære. Denne atmosfære indeholder typisk ammoniak (NH μέ), som nedbrydes ved høje temperaturer for at frigive kvælstofgas.

Kvælstofatomer spredes ind i overfladen af delen ved forhøjede temperaturer, typisk mellem 500 °C til 580°C (932 °F til 1,076 °F), afhængigt af materialets sammensætning og den ønskede kassedybde.

3. Diffusionsproces:

Under nitridningsprocessen spredes kvælstofatomer ind i komponentens overflade og kombineres med metal og danner hårde nitrider. Disse nitrider, ofte jernitrider (Fezon eller Feurn ) danner et hårdt overfladelag, der betydeligt øger hårdhed og slidbestandighed af delen.

Diffusionsdybden kan styres ved at justere processens tid og temperatur. Typisk. dybden af det nitriderede lag varierer fra 0,1 mm til 0,5 mm (0.004 til 0,02 i), selv om dybere tilfælde kan opnås for særlige anvendelser.

4. Køling:

Efter nitridningsprocessen afkøles den del typisk i luft eller andre kontrollerede miljøer. I modsætning til andre overfladehærdningsmetoder såsom carburisering eller induktionshærdning, kvælstofhærdning kræver typisk ikke klædning eller hurtig køling, da nitridningsprocessen resulterer i ensart stabil mikrostruktur.

5. Efter behandling:

I nogle tilfælde de nitriderede dele kan gennemgå en efterbehandlingsproces såsom polering eller lysslibning for at opnå den ønskede overflade finish og dimensioner. Dette er især vigtigt, når man beskæftiger sig med præcisionsdele, eller når overfladens udseende er kritisk.

Fordele ved kvælstofhærdning til støbninger og smede

1. Øget overflade hårdhed:

2. Superior slid og slid modstandsdygtighed:

Det nitriderede overfladelag giver fremragende modstand mod slid, at gøre kvælstofhærdning særlig gavnlig for dele, der udsættes for friktionskræfter, f.eks. gear, aksler og ventilkomponenter. De hårde nitrider, der dannes under processen, fungerer som en barriere mod nedbrydning af overfladen.

3. Forbedret korrosion og oxidation modstand:

Kvælstofhærdningsprocessen forbedrer også træthedsbestandigheden af støbninger og smedninger ved at øge overfladen hårdhed og fremme en mere Ensartet mikrostruktur. Dette er afgørende for komponenter, der er underkastet gentagne belastningscyklusser, f.eks. gear, kvasksler og krumtapaksler.

5. Lav forvrængning og minimale dimensionelle ændringer:

6. Energieffektivitet:

7. Miljøvenlig:

I modsætning til nogle andre overfladebehandlingsmetoder producerer kvælstofhærdning minimale emissioner og er mere miljøvenlig. Processen bruger kvælstofgas, som er rigeligt og ikke-giftigt, hvilket bidrager til et sikrere og mere bæredygtigt produktionsmiljø.

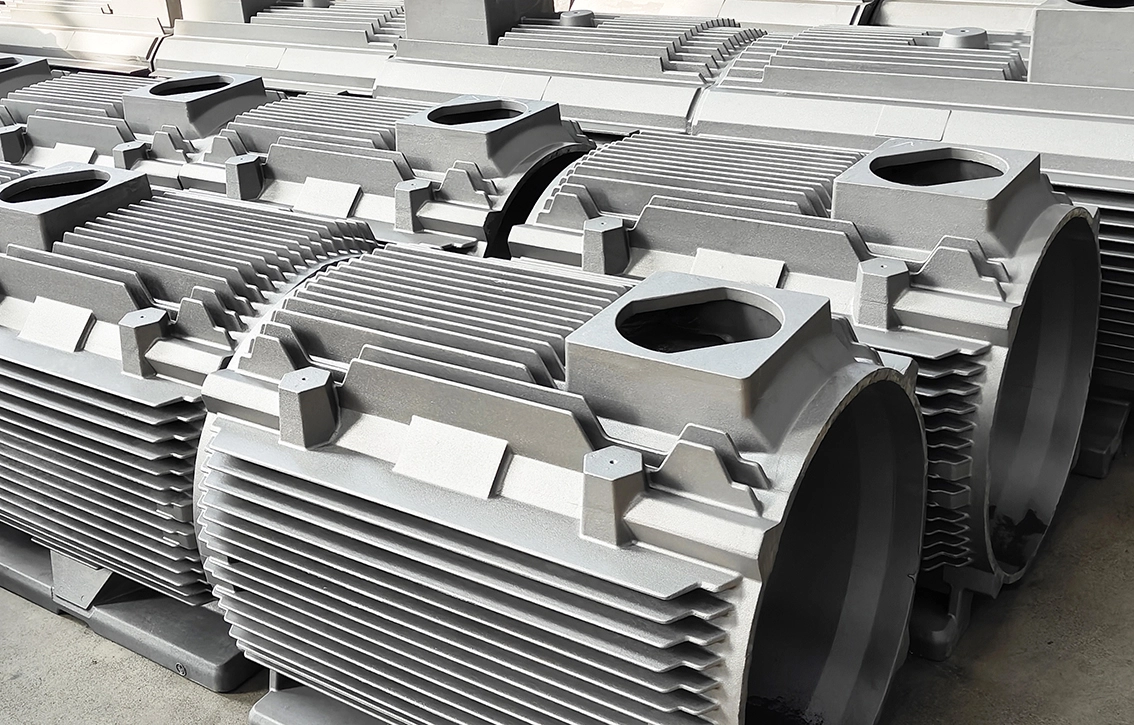

Anvendelser af kvælstofhærdning til støbninger og smedninger

Kvælstofhærdning er ideel til komponenter i industrier, hvor høj overfladehårdhed, slidstyrke og korrosionsbestandighed er afgørende. Vigtigste applikationer omfatter:

· Bilindustri:

Gearer, camaksler, krumtapaksler og ventilkomponenter, der udsættes for højt slid og mekaniske belastninger.

Komponenter, der kræver både slidbestandighed og korrosionsbestandighed, såsom brændstofsystemkomponenter, ophængsdele og transmissionskomponenter.

· Energi og elproduktion:

Dampturbinele, kompressorblade og højtryksventilkomponenter, der opererer i aggressive termiske og mekaniske miljøer.

Boreværktøjer, pumper og andet udstyr udsat for slid og ætsende medier.

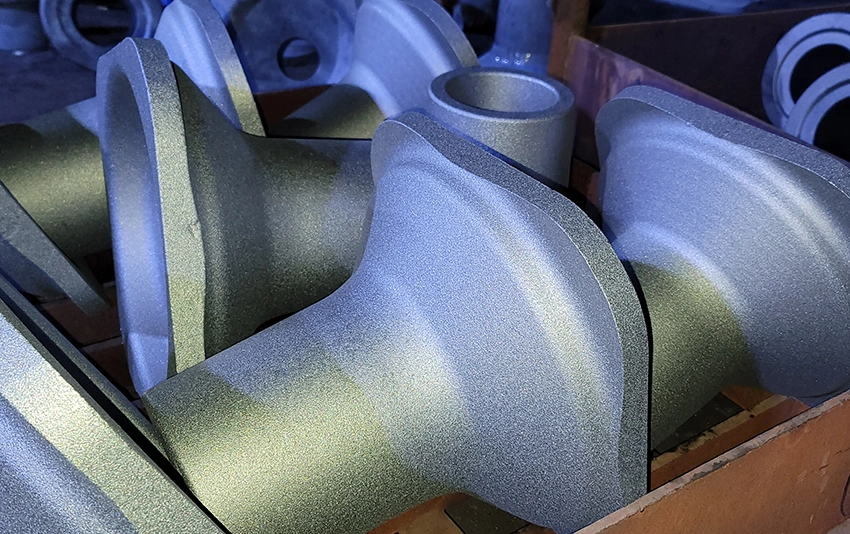

· Marine og olie & gas:

Skibsmotordele, hydrauliske komponenter og andre dele, der fungerer i barske ætsende miljøer, hvor både hårdhed og korrosionsbestandighed er afgørende.

Udstyr og ventiler, der kræver øget slidbestandighed og korrosionsbeskyttelse.

· Værktøj & dør:

Forms, dør og stemplingsværktøjer, der kræver forbedret slidmodstand, især i højproduktionsmiljøer.

Kolde og varme arbejdsværktøjer, der anvendes i metalformning, hvor høj overfladehårdhed og modstandsdygtighed over for korrosion er afgørende.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi