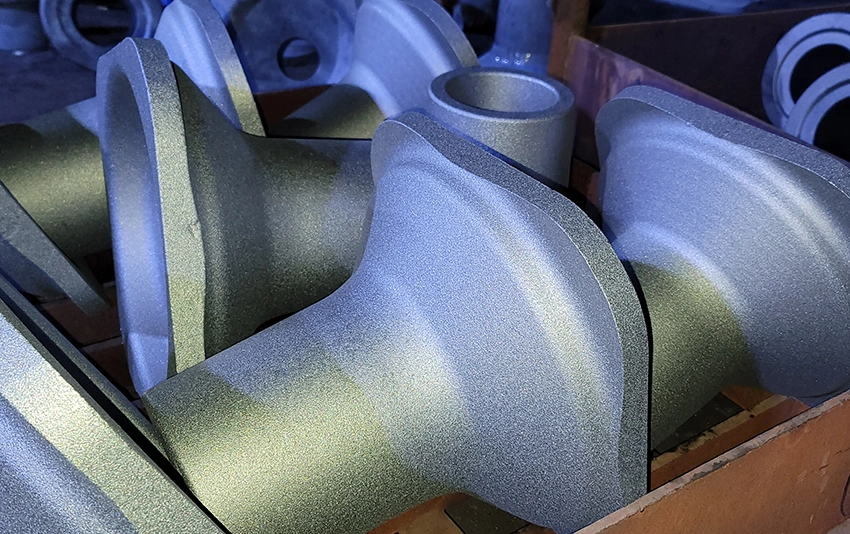

Anvendelser af CNC Drejning til støbninger og smeder

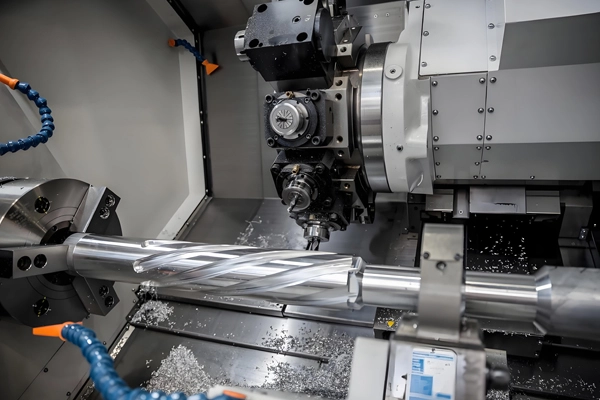

1. Præcision bearbejdning:

Opretter cylindriske, koniske og sfæriske komponenter.

Almindeligt anvendes til aksler, ringe, ærmer, flanger og koblinger.

2. Tråd og grooving:

3. Facing og Contouring:

4. Boring og reaming:

5. Chamfering og deburring:

6. Høj volumen produktion:

Maskiner brugt til CNC drejning

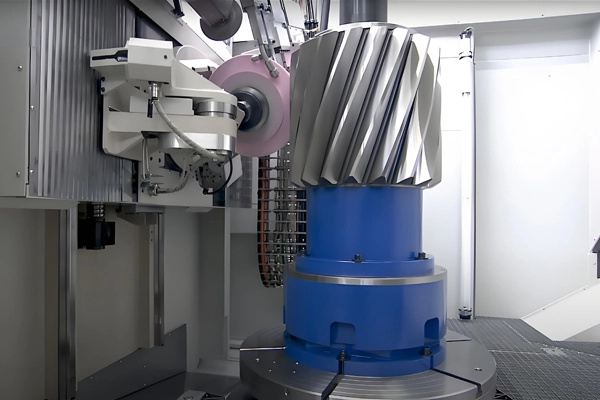

1. CNC vendecenter:

2. Multi-akse CNC drejer maskiner:

3. Lodret drejningsbæk (VTL):

4. CNC Mill-turn centre:

Inspektionsforanstaltninger

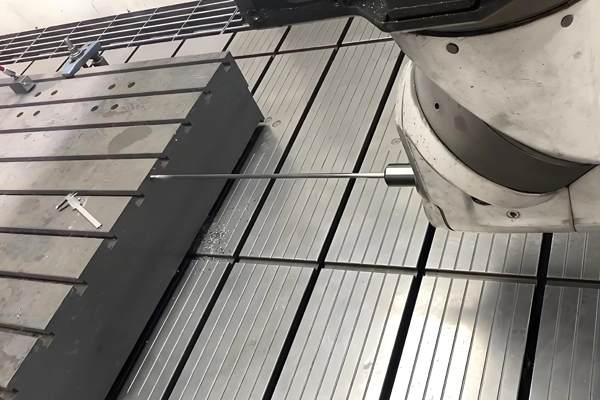

1. Manuel inspektionsværktøjer:

2. Koordinatmålemaskiner (CMM):

3. Profilprojektorer:

4. Overflade Roughness Testere:

5. Runout og konentricitetsmål:

6. Optiske og laserscannere:

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

2. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

3. Inspektionsrapporter:

4. Materiale Testrapporter (MTR):

5. Overflade finish rapporter:

6. Runout og justering Rapporter:

Kvalitetskontrolforanstaltninger

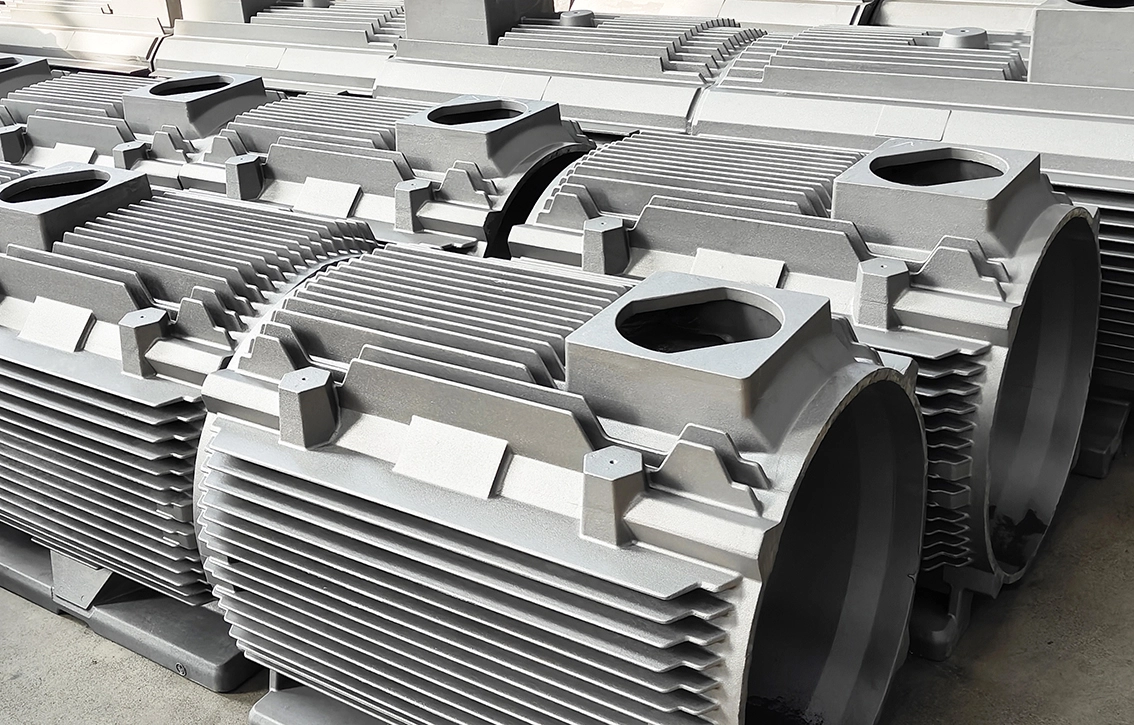

1. Inspektion før maskinering:

2. Overvågning i processen:

3. Inspektion efter maskiner:

4. Værktøj slidovervågning:

5. Ikke-destruktiv test (NDT):

6. Overensstemmelse med standarder:

7. Sporbarhed:

Vigtige fordele ved CNC turning til støbninger og smede

1. Høj præcision: Opnår stramme tolerancer afgørende for industrielle anvendelser.

2. Forbedret effektivitet: Reducerer ledetid med automatiserede processer.

3. Repeterbarhed: Sikrer konsistens på tværs af høj volumen produktion kører.

4. Omkostningseffektivitet: Minimerer materialeaffald og omarbejde omkostninger.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi