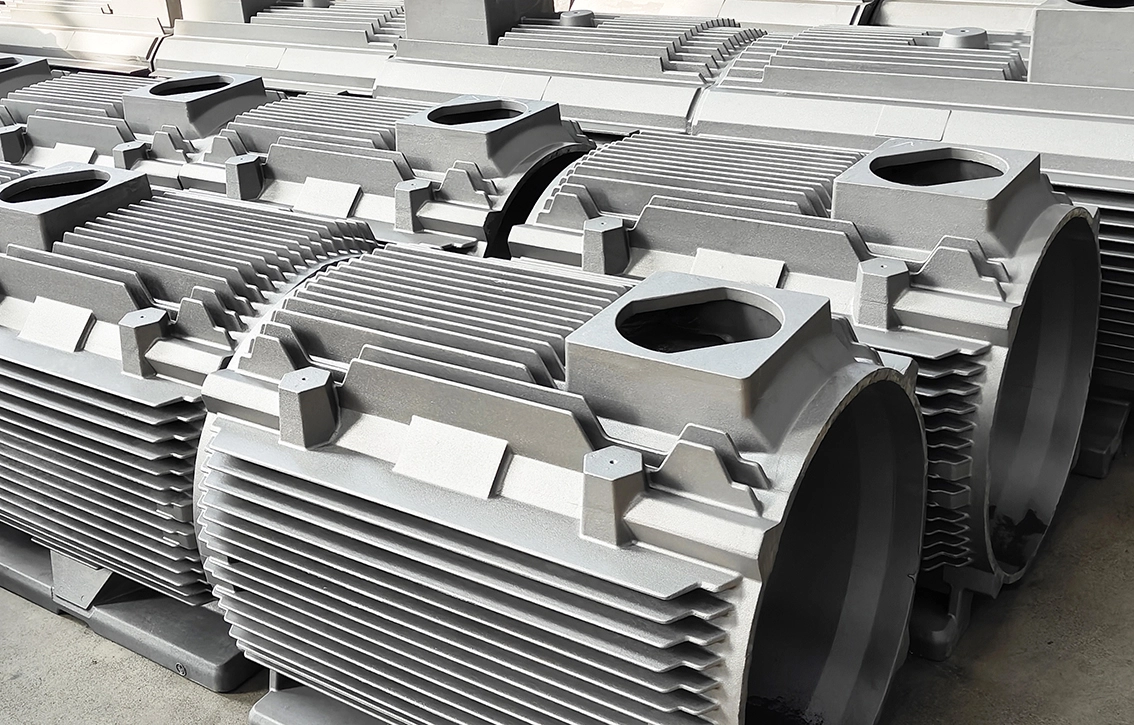

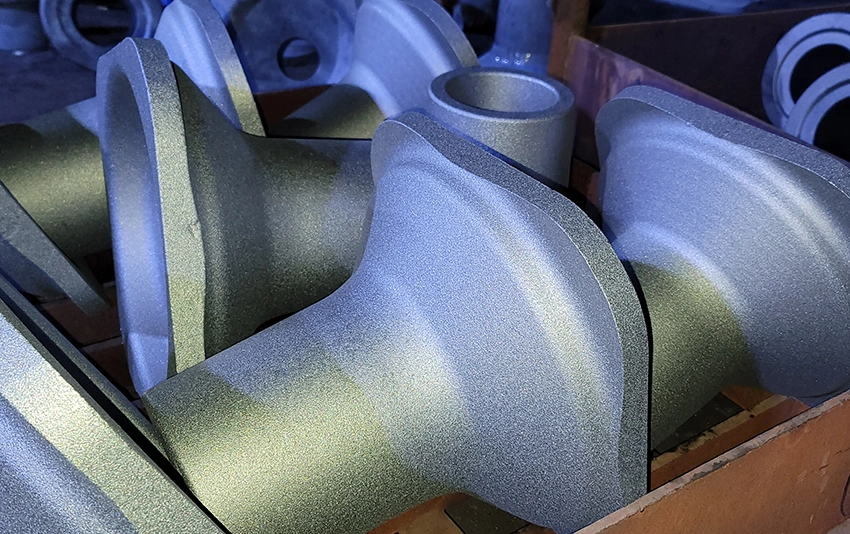

Anvendelser af CNC Boring og tapning til støbninger og smede

1. Hul skabelse:

2. Trådtryk:

3. Conboring og modsynk:

4. Spot Boring:

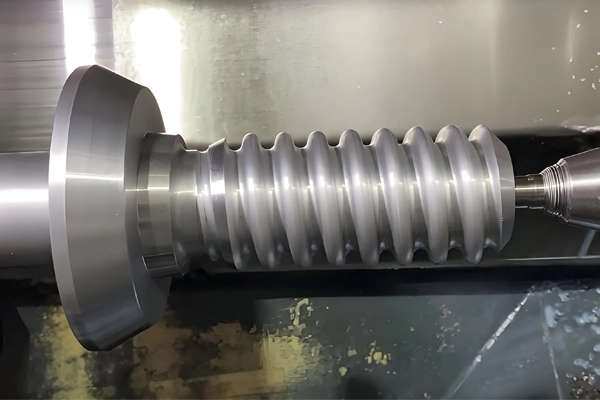

5. Specialiserede funktioner:

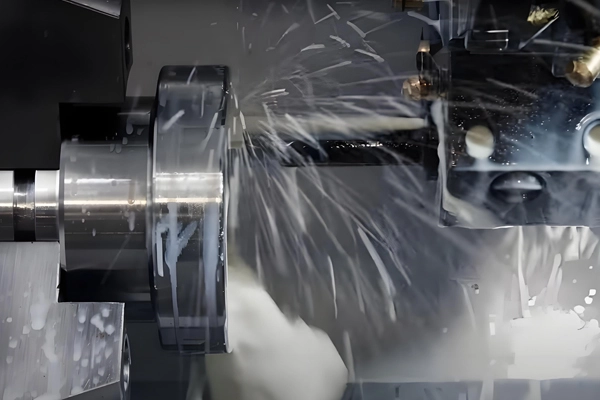

6. Høj volumen produktion:

Maskiner brugt til CNC Boring og tapning

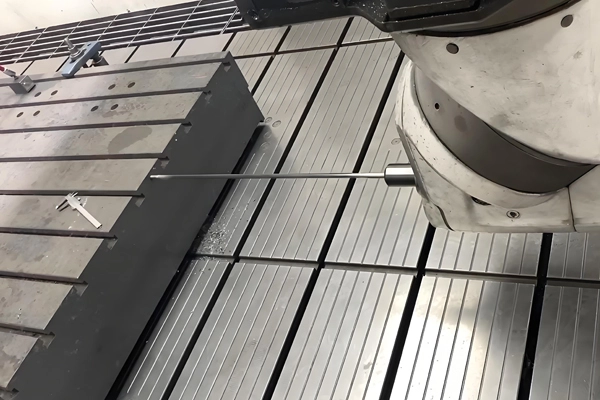

1. CNC Boremaskiner:

2. CNC tapningscentre:

3. Lodrette og vandrette bearbejdningscentre:

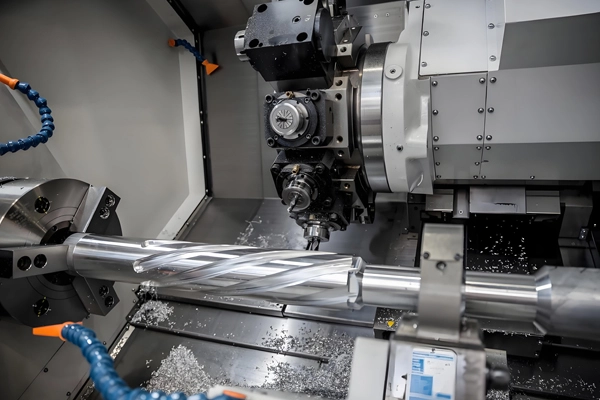

4. Multi-Spindle CNC Bore og tappe maskiner:

5. 5-akse CNC-maskiner:

6. Radial boremaskiner:

Inspektionsforanstaltninger

1. Stikprøver og ringe:

2. Trådskiver:

3. Koordinatmålemaskiner (CMM):

4. Dybde måler:

5. Optiske sammenlignere:

6. Overflade finish Testere:

7. Anvendelsesområder:

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

2. Inspektionsrapporter:

3. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

4. Materiale Testrapporter (MTR):

5. Dybde Verifikationsrapporter:

6. Inspektionsrapporter:

Kvalitetskontrolforanstaltninger

1. Inspektion før maskinering:

2. Værktøjsovervågning og vedligeholdelse:

3. In-processovervågning:

4. Deburring:

5. Inspektion efter maskiner:

6. Ikke-destruktiv test (NDT):

7. Standarder Overensstemmelse:

8. Sporbarhed:

Fordele ved CNC Boring og tapning til støbninger og smede

1. Høj præcision:

2. Repeterbarhed:

3. Alsidighed:

4. Effektivitet:

5. Omkostningseffektivitet:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi