Fordele ved alkalisk Phenolic harpiks sand støbning

Høj formstyrke: alkaliske phenol harpiks bindinger godt med sand, giver stærke og holdbare forme, der kan modstå høje temperaturer under støbeprocessen.

Dimensionel nøjagtighed: harpiks-baserede forme resulterer i støbninger med høj dimensionel nøjagtighed, mindske behovet for post-casting bearbejdning.

Overflade finish: Denne proces kan producere støbninger med glattere overflade finish i forhold til traditionel sandstøbning, hvilket reducerer behovet for færdigbearbejde.

Termisk stabilitet: Alkaline phenolharpikser giver fremragende termisk stabilitet, hvilket gør dem egnede til støbning af metaller ved høje temperaturer.

Miljøkompatibilitet: Den alkaliske phenol harpiks sand støbning proces kan producere forme med mindre flygtige organiske forbindelser (VOC) emissioner i forhold til andre harpikssystemer, hvilket gør det mere miljøvenligt.

Anvendelser af alkaliske Phenolic harpiks sand støbninger

Alkalisk phenol harpiks sand støbninger er meget brugt på tværs af forskellige industrier, hvor høj kvalitet, Højpræcisions metalkomponenter er påkrævet. Nogle af de store ansøgninger omfatter:

1. Bilindustrien

Alkalisk phenol harpiks sand støbninger bruges til at producere kritiske biler komponenter, der kræver høj styrke, præcision og holdbarhed.

Motorkomponenter: Cylinderhoveder, motorblokker og ventiler er ofte støbt ved hjælp af alkaliske phenolharpiks forme for deres høj termisk modstand og dimensionelle nøjagtighed.

Transmissionsdele: Gearhus, aksler, koblingsdele, og lejer drage fordel af den styrke og præcise finish, som alkalisk phenol harpiks sand støbning tilbyder.

Suspensionskomponenter: Kontrolvåben, beslag, og knoer lavet af aluminium eller stållegeringer støbes ved hjælp af denne proces for at sikre høj styrke og dimensionel konsistens.

Fordele i Automotive:

Høj styrke: Sørger for bildele kan modstå det høje tryk og temperaturer i motorsystemer.

Præcision: Reducerer behovet for bearbejdning og sikrer, at dele passer præcist.

Holdbarhed: Modstår slid og korrosion, forbedre levetiden for kritiske komponenter.

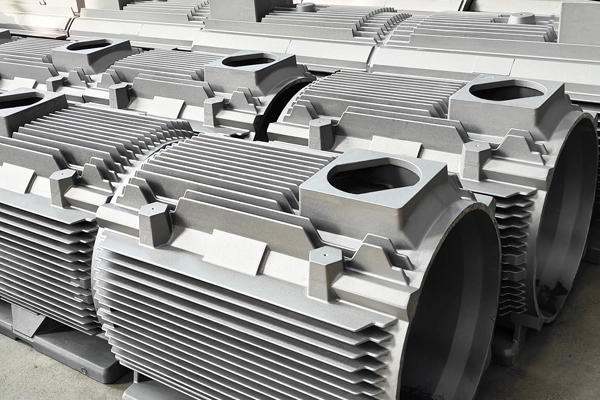

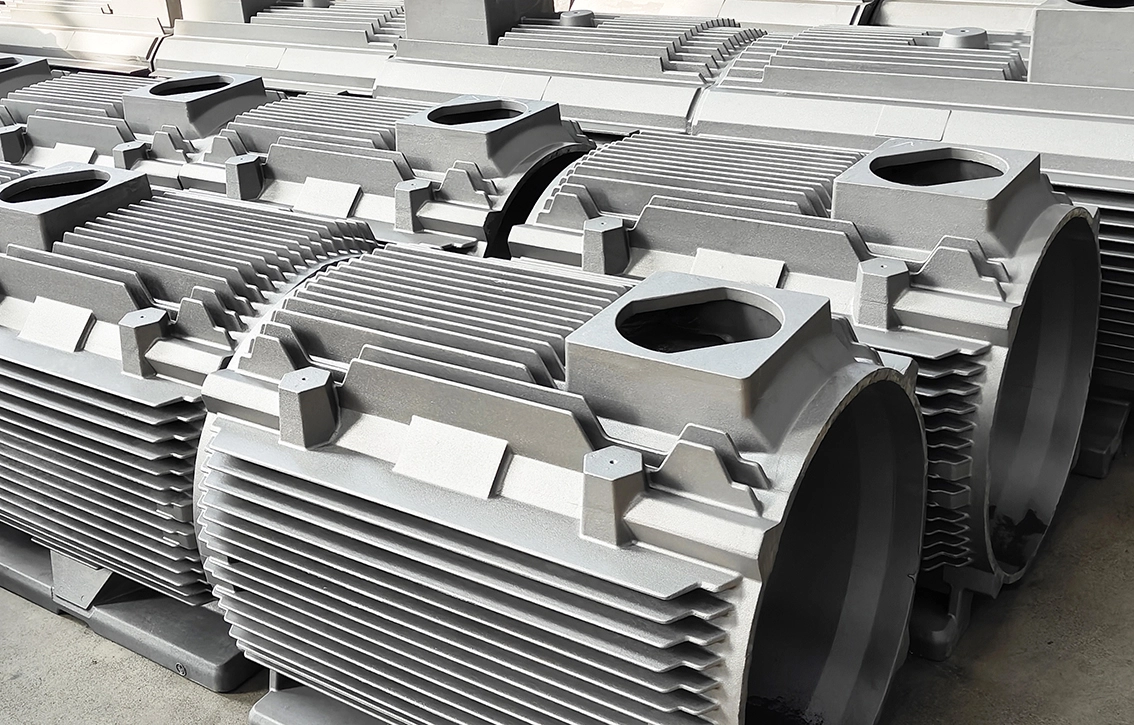

2. Industrielt udstyr og maskiner

Alkalisk phenol resin sandstøbninger er ideelle til fremstilling af dele, der anvendes i industrielt udstyr og maskiner, hvor høj styrke holdbarhed og præcision er afgørende.

Pumper og ventiler: Pumpehuse, ventiler, flanger og propeller fremstillet af støbejern eller støbejernlegeringer fremstilles almindeligt ved hjælp af alkaliske phenolharpiksforme.

Turbinelementer: Turbinerotorer, blader og skiver til kraftproduktions- og rumfartsapplikationer støttes ved hjælp af denne proces for at opnå både høj præcision og termisk stabilitet.

Trykbeholdere: Komponenter såsom trykbeholderhoveder, rør og flanger fremstillet af stållegeringer er almindeligt støbt med alkalisk phenolharpiks sand.

Fordele i industriudstyr:

Høj præcision: Opnår stramme tolerancer, reducere behovet for post-casting bearbejdning.

Varmebestandighed: Støbninger kan modstå høje temperaturer, hvilket gør dem velegnet til højvarmede industrielle applikationer som turbiner og ventiler.

Slidmodstand: Ideel til dele, der er udsat for mekanisk slid og korrosion, sikrer forlænget levetid.

3. Luftfartsindustrien

I rumfart, hvor præcision, styrke og letvægts materialer er kritiske, alkalisk phenol harpiks sandstøbninger anvendes til at producere dele, der har brug for at modstå ekstreme driftsforhold.

Komponenter til luftfartøjsmotorer: Turbineblade, kompressorblade, kapsler og lejehuse er ofte støbt ved hjælp af denne metode på grund af dens evne til at håndtere høje belastninger og temperaturer.

Landingsudstyrsdele: aksler, beslag, og strukturelle komponenter i landingsredskaber nyder godt af styrken og modstanden mod træthed, der gives af alkalisk phenolharpiks sandstøbning af alkalisk phenolharpiks ..

Strukturelementer: Ror, elevatorer og flybeslag er støbt med høj præcision og styrke til brug i rammen.

Fordele i luftrummet:

Styrke og præcision: Aerospace komponenter kræver krævende specifikationer, som alkalisk phenol harpiks sand støbning kan opnå.

Termisk stabilitet: Dele som f.eks. turbineblade udsættes for ekstreme temperaturer, og denne proces giver dele med overlegen termisk modstand.

Vægt Reduktion: Letvægts aluminium og titan dele kan støbes for at reducere den samlede vægt uden at ofre ydeevne.

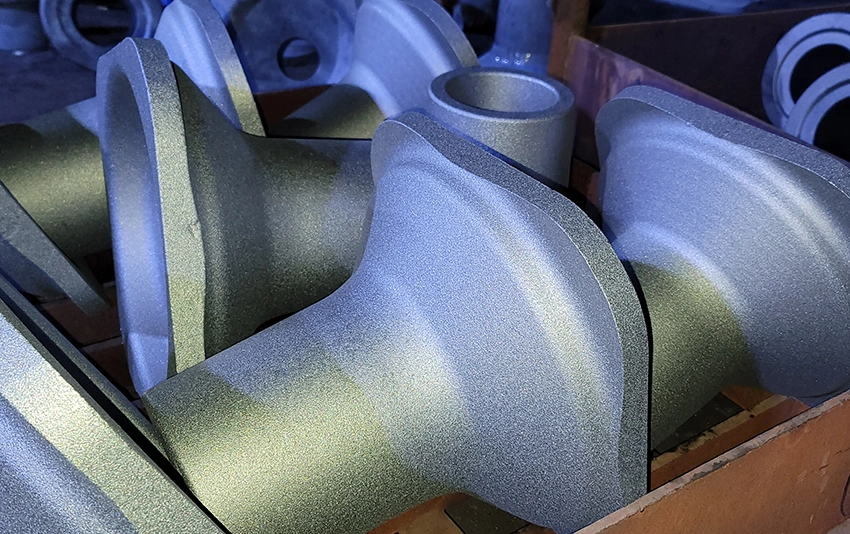

4. Olie- og gasindustrien

Olie- og gasindustrien er stærkt afhængig af støbningsteknologier til fremstilling af tunge komponenter, der skal modstå barske miljøer forhold som ekstremt tryk temperatur og korrosion.

Ventiler: Gate-ventiler, check-ventiler og kugleventiler, der anvendes i rørsystemer er ofte støbt ved hjælp af alkalisk phenol harpiks sand forme for deres styrke og dimensionale Præcision.

Bore- biter: Borehoveder og værktøjsled bære modstand.

Pumpekasser: Pumpehuse, impeller, og akselærmer er støbt af materialer som rustfrit stål og støbejern for den holdbarhed, der kræves ved olieudvinding og transport.

Fordele i olie og gas:

Korrosionsbestandighed: Dele, der anvendes i olie- og gasudvinding, står ofte over for ætsende betingelser. alkalisk phenol harpiks sand støbning sikrer levetid og ydeevne.

Styrke under tryk: Støbte komponenter skal modstå højt tryk og virkninger, hvilket er en kerne fordel ved denne støbningsmetode.

Dimensionel nøjagtighed: Behovet for præcise dimensioner i olie- og gasdele

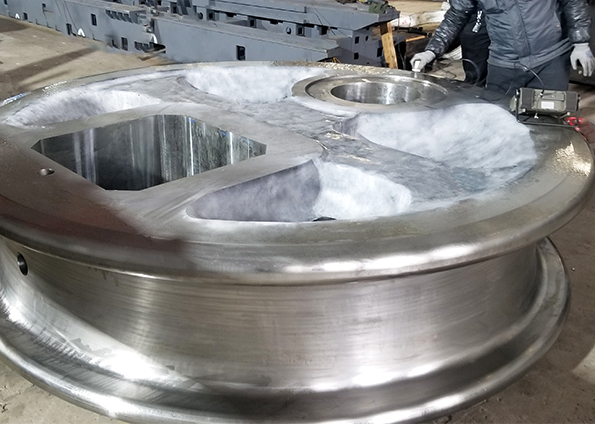

5. Tunge udstyr og konstruktion

For tunge maskiner og byggeudstyr, hvor dele skal udholde ekstreme belastninger og hårde driftsforhold, alkalisk phenol resin sandstøbninger giver den nødvendige styrke, holdbarhed og ydeevne.

Gravemaskinekomponenter: Spande, rammer og armkomponenter, der anvendes i gravemaskiner og bulldozere nyder godt af det hårde, varige kvaliteter af denne støbeproces.

Krandele: Hoist-komponenter og gearkasser, der anvendes i kraner, er fremstillet af støbninger, der tilbyder både høj styrke og slidstyrke.

Traktor og landbrugsdele: Chassisdele, kabiner og motorkomponenter er almindeligt fremstillet af stål- eller støbejernlegeringer ved hjælp af alkalisk phenolharpiks sandstøbning.

Fordele i tunge udstyr:

Holdbarhed: Komponenter skal udholde tunge belastninger og hyppig drift; denne støbningsmetode giver den nødvendige styrke.

Hårdhed: Modstand mod slid, slag og korrosion er afgørende for maskiner, der arbejder i grove miljøer. og alkalisk phenolharpiks sandstøbning sikrer disse egenskaber.

Omkostningseffektivitet: Høj styrke dele med komplekse geometrier kan fremstilles mere økonomisk end alternative fremstillingsmetoder som bearbejdning af fast bestand.

6. Havindustrien

I havsektoren, hvor modstandsdygtighed, høj styrke og holdbarhed er afgørende for dele, der er udsat for barske havmiljøer, alkalisk phenol harpiks sand støbning er almindeligt anvendt.

Propellerdele: Båd propeller, rorblade og akselkoblinger er almindeligvis lavet ved hjælp af denne støbeproces.

Motorkomponenter: Cylinderhoveder, stempelhuse og ventildækninger i skibsmotorer nyder godt af harpiksens høj termiske stabilitet og korrosionsbestandighed.

Strukturelle marine komponenter: marine spil, monteringsbeslag, og huse til både og skibe er støbt af aluminium eller stål ved hjælp af alkalisk phenolharpiks sand til forbedret ydeevne af

Ydelser i Marine:

Korrosionsbestandighed: Havmiljøet kræver komponenter, der modstår korrosion fra eksponering af saltvand, som opnås med støbning af alkalisk phenolharpiks sand.

Styrke og holdbarhed: Dele skal modstå mekanisk belastning, og denne støbeproces giver den holdbarhed, der kræves til marine anvendelser.

Præcision: Marine komponenter skal passe præcist sammen, og støbningsmetodens høje dimensionelle nøjagtighed opfylder dette behov.

Konklusion:

Alkalisk phenol harpiks sand støbning giver betydelige fordele ved at producere høj præcision, holdbar, og varmebestandige komponenter på tværs af en bred vifte af industrier, herunder rumfart, bil, olie og gas, industriudstyr, tunge maskiner og marine. Denne støbemetode giver fleksibilitet til at skabe komplekse geometrier, fremragende overflade finish, og høj styrkekomponenter, samtidig med at miljøkompatibilitet og omkostningseffektivitet opretholdes. Med sin evne til at håndtere høje termiske og mekaniske belastninger, alkalisk phenol harpiks sand støbning er ideel til krævende applikationer, hvor ydeevne, præcision og lang levetid er afgørende. Med en forpligtelse til ekspertise har Walksonn etableret sig som en professionel og pålideligSandstøbe fabrikI Kina.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi