Anvendelser af CNC boring for støbninger og smede

1. Huludvidelse:

2. Præcision justering:

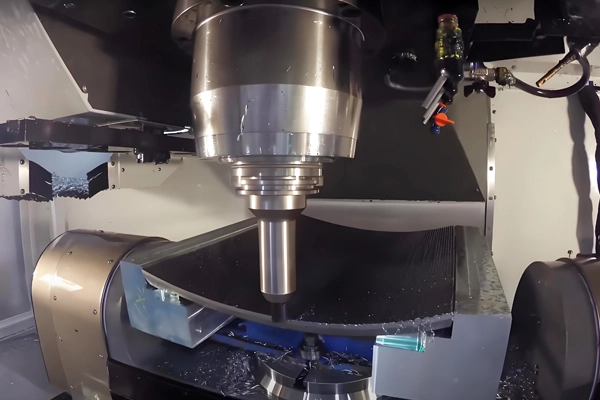

3. Overflade efterbehandling:

4. Modboring:

5. Tapered kedelig:

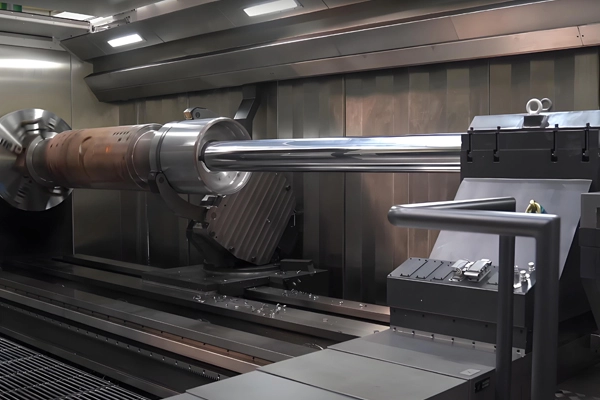

6. Dyb hul kedelig:

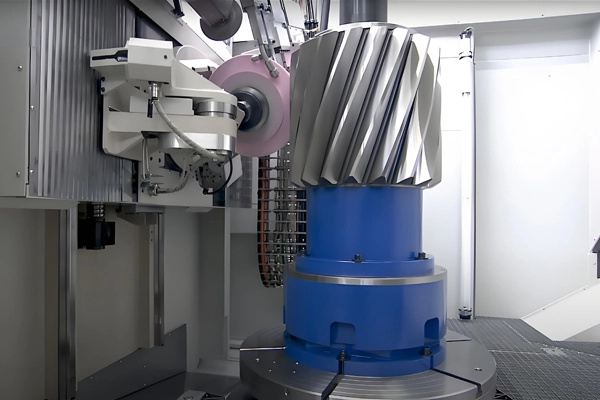

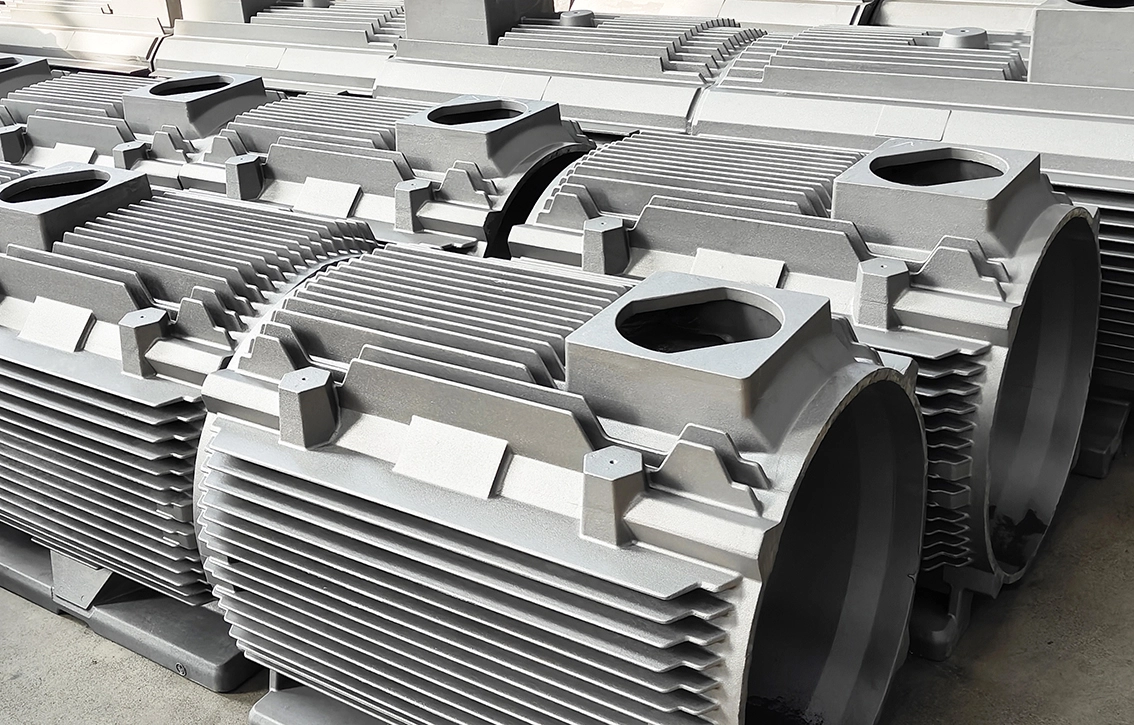

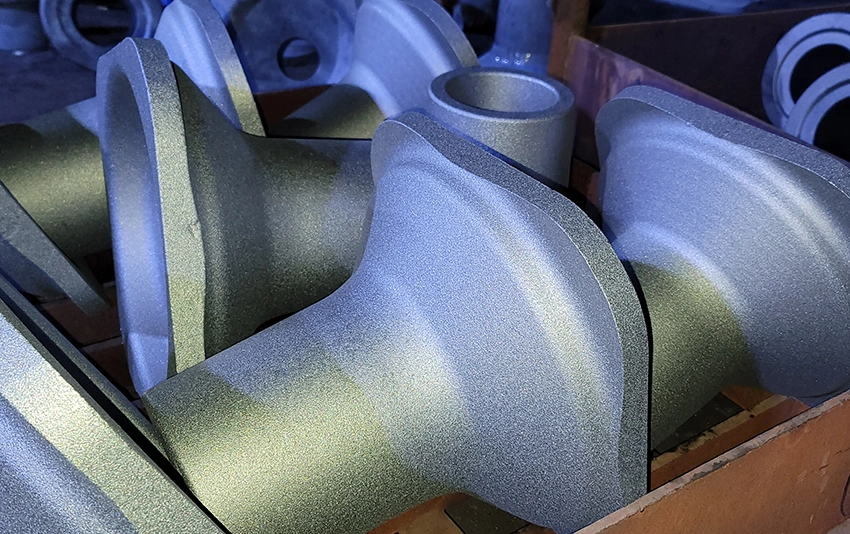

7. Industrielle komponenter:

Maskiner anvendt til CNC boring

1. Horisontal boring Mills (HBM:

2. Vertikal boring Mills (VBM:

3. CNC boring maskiner med justerbare værktøjer:

4. Multi-akse CNC-maskiner:

5. Bærbare kedelige maskiner:

Inspektionsforanstaltninger

1. Præcisionsbørsmål:

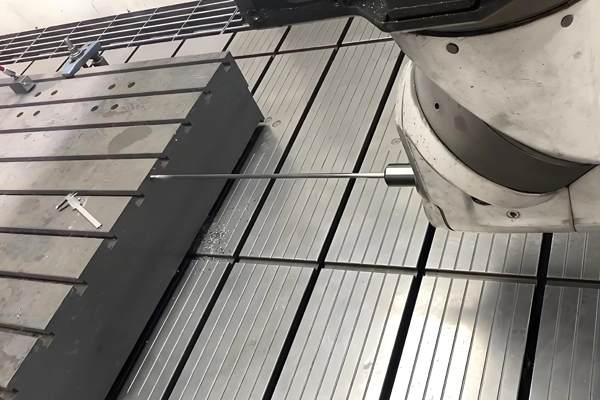

2. Koordinatmålemaskiner (CMM):

3. Dial bore indikatorer:

4. Lasersystemer:

5. Ultralyds tykkelse skiller:

6. Overflade finish Testere:

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

2. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

3. Runout og justering Rapporter:

4. Overflade finish rapporter:

5. Materialecertificeringsrapporter (MTR):

Kvalitetskontrolforanstaltninger

1. Inspektion før maskinering:

2. Værktøjsovervågning og kalibrering:

4. Inspektion efter maskiner:

5. Ikke-destruktiv test (NDT):

6. Overensstemmelse med standarder:

7. Sporbarhed:

Fordele ved CNC boring til castings og smede

1. Høj præcision: Aktiverer stramme tolerancer kritisk for højtydende komponenter.

2. Konsistens: Opnår ensartet boring dimensioner på tværs af flere dele.

3. Alsidighed: Håndterer en bred vifte af delstørrelser og materialer.

4. Omkostningseffektivitet: Minimerer materialeaffald og omarbejde på grund af præcision bearbejdning.

5. Skalerbarhed: Velegnet til både lav og højvolumen produktion.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi