Fordele ved kold smeding

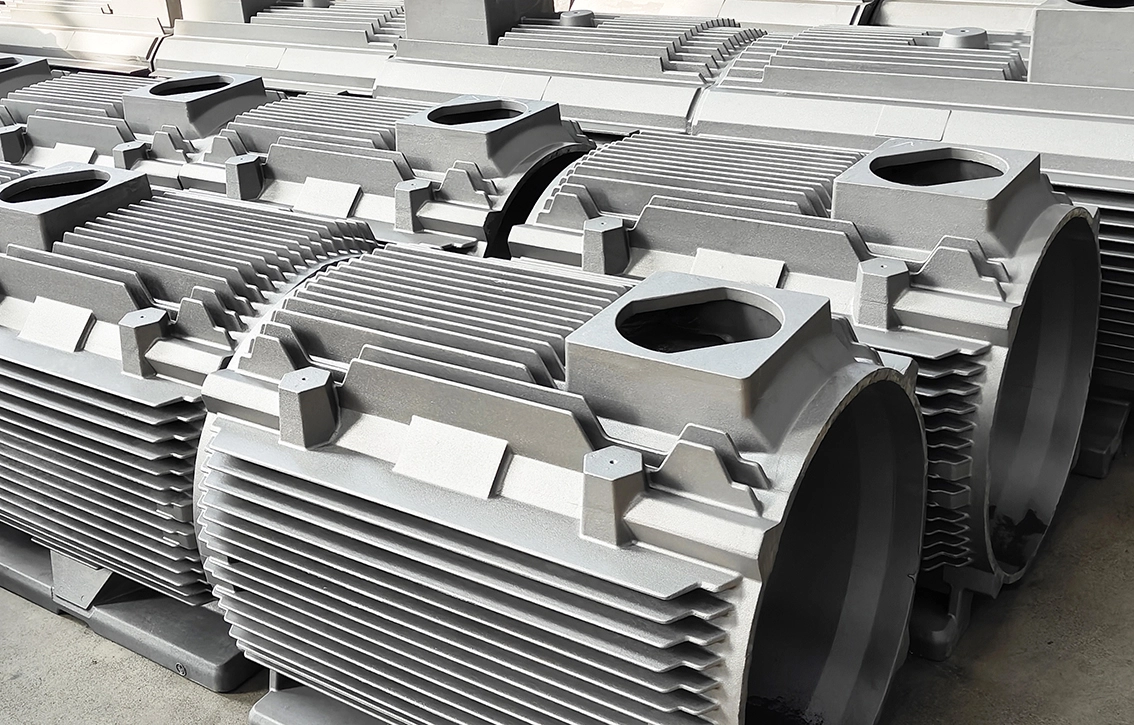

Koldsmedning er en miljøvenlig fremstillingsproces, hvor arbejdsemnet kan dannes ved højt tryk og lav temperatur. Denne kolde smedning proces er i stand til at sikre, at der ikke er bobler, porer eller andre urenheder i materialet, resulterer i et meget høj kvalitet kold smedet produkt.

Sammenlignet med andre fremstillingsmetoder er de vigtigste fordele ved kold smedning små dimensionelle tolerancer, god overflade finish, og lave omkostninger materialer, der kan arbejdes for at opnå den krævede styrke og hærdet uden varmebehandling. Hvis du søger efter en pålidelig kold smede fabrik, tøv ikke med at kontakte os for at få den seneste pris!

Anvendelse af kold smeding

Kold smedning er en af de mest udbredte chip fri støbeprocesser og normalt ikke kræver bearbejdning ud over boring. Den almindeligt anerkendte definition af koldsmedning er løsstofmateriale, der dannes eller smedes ved stuetemperatur uden opvarmning af den oprindelige snegle eller mellemstadie.

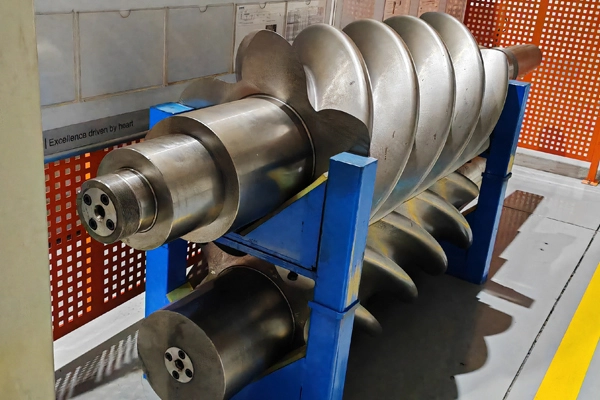

Kold smedning vokser en høj popularitet i bilindustrien til fremstilling af styre- og affjedringskomponenter, anti-blokeringssystemer, aksler, borebits, koblingspunkter, gear, pinion, stifter, trin og mellemliggende aksler og ærmer.

Kold smedning Vs Hot smiding

Kold smedning proces er en støbeproces udført ved stuetemperatur, som er koldt smedning temperatur. Fordelen ved kold smedning er, at vi får en god overflade finish til det kolde smedede produkt.

Mens under den varme smedning proces, anvendes varme til at blødgøre pladen.

Den største forskel mellem varmt smedning og kold smedning er, at den høje temperatur af varmt smedning giver metalet en finere og mere kompleks form end den. kold smedning.

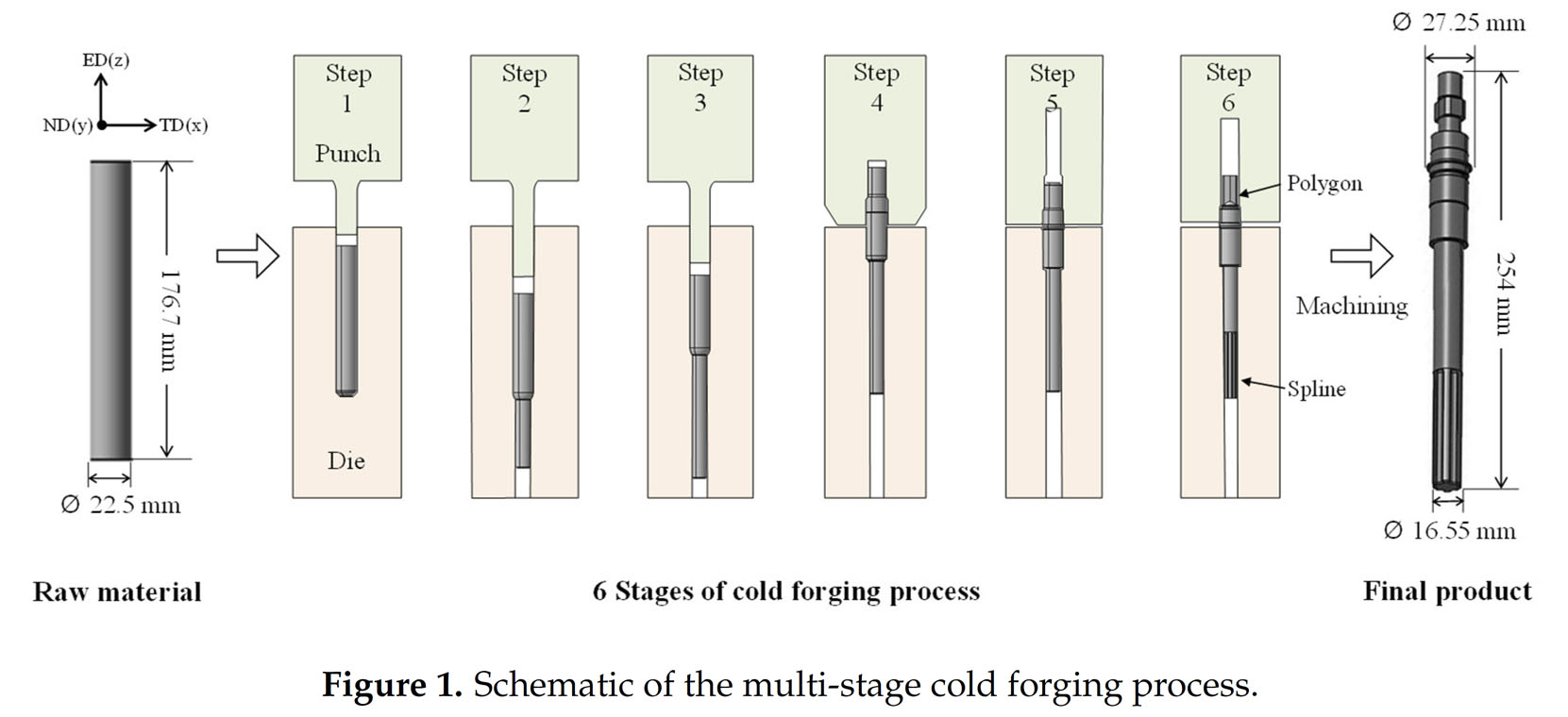

Kold smedningsprocess

Koldt smedede materialer

Kold smedning er processen med plastisk deformering af et metalmateriale ved stuetemperatur, mens der påføres massivt tryk.

Andre vigtige fordele ved den kolde formningsproces, ud over forbedrede materiale egenskaber, omfatte højere dimensionelle nøjagtighed end smedede dele, fremragende overfladekvalitet, og ingen behov for at anvende yderligere energi i processen såsom ekstreme temperaturer.

Kold smedning materialer, der kan koldt dannes på Walkson omfatter, men er ikke begrænset til:

Kulstofstål, legeret stål, rustfrit stål, Kobber, Aluminium, Bronze, Nikkellegeringer.

Fordele og vanskeligheder ved kold smedning materialer

| Forder | Vanskeligheder |

| Nærnet-formformning | Omfattende behandling af arbejdsstykket |

| Overlegen dimensionel nøjagtighed i forhold til smedede dele | Forming grad er lavere end med varm formning. |

| Materialeudnyttelsen er ekstremt høj. | Komplekse former vanskelig at realiseres |

| Ingen skalering | Højere udgifter til værktøjer |

| Høj overfladekvalitet |

|

| Arbejdstykke styrke øges gennem belastning hærdning. |

|

| Nyttig kornstrøm som med varm formning |

|

| Ingen opvarmning |

|

Karakteristika for koldt smedemateriale 1

| Sr. | Grade | C % % | Si % | Mn | S % maks. | P % maks. | Cr % | B 7 | Mo % | Pb % | Ni % | Andre varer |

| 1.1 | AISI 1006 | 0,06 Maks. | 0,10 Maks. | | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.2 | AISI 1008 | 0,10 Maks. | 0,10 Maks. | 0, 30- 0, 50 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.3 | AISI 1010 | 0,08-0,3 | 0,10 Maks. | 0,30- 0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.4 | AISI 1015 | 0,13-0,11 | 0,15 Maks. | 0,30- 0,60 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1,5 | AISI 1018 | 0,15-0,20 | 0,05-0,00 | 0, 60- 0, 90 | 0,05 | 0,04 |

|

|

|

|

|

|

| 1.6 | EN 1AL | 0,08-0,5 | 0,10 Maks. | 0,85-1,15 | 0,26-0,35 | 0,04-0,09 |

|

|

| 0,25-0,35 |

|

|

| 1.7 | EN 1A | 0,07-0,5 | 0,10 Maks. | 0,80-1,20 | 0,20- 0,30 | 0,060 Maks. |

|

|

|

|

|

|

Karakteristika for koldt smedemateriale 2

| Sr. | Grade | C % % | Si % | Mn | S % maks. | P % maks. | Cr % | B 7 | Mo % | Pb % | Ni % | Andre varer |

| 3.1 | SCM 415H | 0,12-0,8 | 0,15 -0,35 | 0,55 -0,90 | 0,03 | 0,03 | 0,85-1,25 |

| 0,15 -0,35 |

| 0, 25 Maks. |

|

| 3.2 | SCM 435 | 0,32- 0,390 | 0,15 -0,30 | 0,55 -0,90 | 0,03 | 0,03 | 0,80-1,25 |

| 0,15 -0,35 |

| 1,30-1,80 |

|

| 3.3 | AISI 4135 | 0,33- 0,380 | 0,15 -0,30 | 0,70 - 0,00 | 0,04 | 0, 035 | 0,80-1,10 |

| 0,15 -0,35 |

| 0, 25 Maks. |

|

| 3.4 | EN 242 | 0, 35- 0, 45 | 0,10 -0,35 | 0,45 - 0,0 | 0,04 | 0, 035 | 0,90-1,40 |

| 0,15 -0,35 |

| 1,30-1,80 |

|

| 3.5 | AISI 4140 | 0, 38- 0, 43 | 0,15 -0,30 | 0,75 - 1,00 | 0,04 | 0, 035 | 0,80-1,10 |

| 0,15 -0,25 |

|

|

|

| 3.6 | AISI 4140M | 0, 38- 0, 43 | 0,15 -0,30 | 0,75 - 0,00 | 0,005 | 0,015 | 0,80-1,10 |

| 0,15 -0,25 |

|

|

|

| 3.7 | AISI 5140 | 0, 38- 0, 43 | 0,15 -0,30 | 0,70 - 0,00 | 0,04 | 0, 035 | 0,70 - 0,00 |

|

|

|

|

|

| 3.8 | AISI 1541 | 0, 36- 0, 44 | 0,15 -0,30 | 1,35-1,55 | 0,05 | 0,04 |

|

|

|

|

|

|

Karakteristika for koldt smedemateriale 3

| Sr. | Grade | C % % | Si % | Mn | S % maks. | P % maks. | Cr % | B % % | Mo % | Pb % | Ni % | Andre varer |

| 2.1 | AISI 10821 M | 0,18-0,33 | 0,30 maks. | 0,80-1,10 | 0,03 | 0,03 | 0,10-0,20 | 0,0005- 0,0033 |

|

|

|

|

| 2.2 | AISI 15B25 | 0,223- 0, 288 | 0,30 maks. | 0,90-1,30 | 0,03 | 0,03 | 0,10-0,20 | 0,0005- 0,0033 |

|

|

|

|

| 2.3 | DIN 19MnB4M | 0,20-0,5 | 0,15 -0,30 | 0,80-1,10 | 0,03 | 0,03 | 0, 30- 0, 40 | 0,0006-0,003 |

|

|

|

|

| 2.4 | AISI 15B41 | 0, 38- 0, 44 | 0,15 -0,30 | 1,35-1,55 | 0,03 | 0,03 | 0,10-0,20 | 0,0006-0,003 |

|

|

|

|

| 2.5 | AISII 10936M | 0,34- 0,390 | 0,15 -0,30 | 0,80-1,10 | 0,03 | 0,03 | 0,20- 0, 40 | 0,0006-0,003 |

|

|

|

|

| 2.6 | DIN 36CrB4 | 0,34-0,38 | 0,10 Maks. | 0, 60- 0, 90 | 0,015 | 0,015 | 0,90-1,20 | 0,0015- 0, 005 |

|

|

|

|

| 2.7 | AISI 51B35M | 0, 34- 0, 40 | 0,15 -0,30 | 0, 35- 0, 50 | 0,055 | 0,055 | 0,80-1,15 | 0,0006-0,003 | 0,10 Maks. |

| 0,15 Maks. |

|

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi