Anvendelser af CNC slibning til støbninger og smede

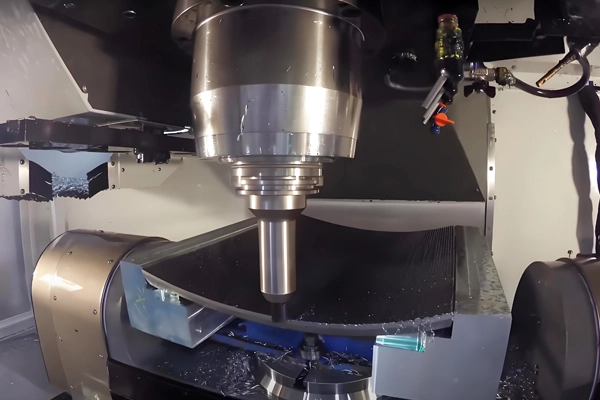

1. Overflade slibning:

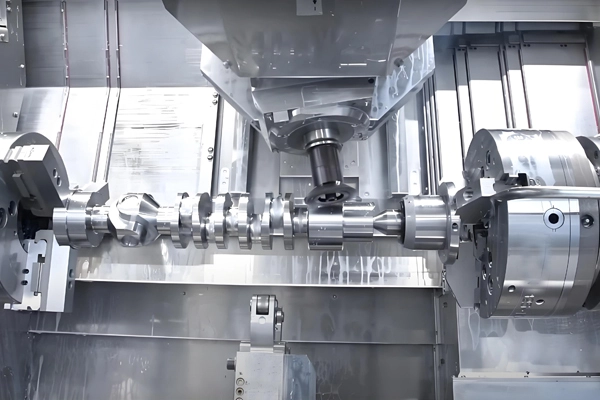

2. Cylindrisk slibning:

3. Centerfri slibning:

4. Profil slibning:

5. Intern slibning:

6. Deburring og polering:

7. Dimensionelle korrektioner:

Maskiner brugt til CNC slibning

1. CNC overfladeskår:

2. CNC Cylindriske slibemaskiner:

3. Centerløse slibemaskiner:

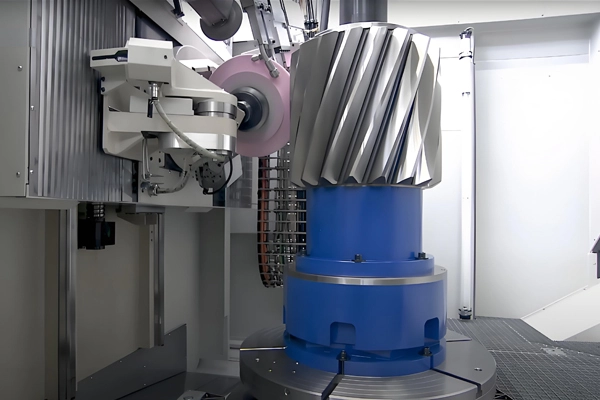

4. CNC værktøj og Cutter Grinder:

5. Dobbelt-Disc Slibere:

6. Præcision Jig slibere:

7. GLEASON OG KAPP NILES Gear Slibere:

Inspektionsforanstaltninger

1. Koordinatmålemaskiner (CMM):

2. Overflade Roughness Testere:

3. Rundhed og Cylindricitet Testere:

4. Optiske og lasermålingsværktøjer:

5. Mikrometre og Dial skiluer:

6. Hårdhed Testere:

7. GLEASON Gear Målemaskine:

Gleason Gear Målemaskine er et præcisionsinstrument, der anvendes til at måle og inspicere gears, især til at vurdere deres kvalitet, nøjagtighed og dimensionel overensstemmelse. Det anvendes almindeligt i gearfremstillingsindustrier, hvor der kræves høj kvalitetsstandarder.

1. Profilmåling: Det måler tandprofilen af gears for at sikre, at formen af tandtænderne matcher det tilsigtede design. Dette omfatter rod, flanke og tip profiler.

2. Pitch Måling: Maskinen måler gearens tonehøjde, som er afstanden mellem tilsvarende punkter på tilstødende tænder, at sikre, at gearsænderne er jævnt fordelt.

3. Tand afstand og Runout: Det kontrollerer for variationer i tand afstand og tand runout, som kan ydeCt Gearens ydeevne og jævn drift.

4. Gear Nøjagtighed: Maskinen vurderer den samlede nøjagtighed af gear, herunder afvigelser fra den ideelle eller nominelle form og størrelse. Det kan opdage fejl såsom backlash, underbud

5. Pitch Diameter Måling: Gleason maskine måler stigning diameter af gear, som er et nøgleparameter for at sikre, at gearen masserer korrekt med sine parringsanordninger.

6. Helix vinkel Måling: For spiralgear, maskinen kan også måle helix vinkel for at sikre, at den er i overensstemmelse med de ønskede specifikationer.

7. Tandtykkelse Måling: Det sikrer, at tykkelsen af hver tand er inden for acceptable tolerancer, som er afgørende for redskabets bærende kapacitet.

8. Belastning kapacitet og effektivitet testning: Nogle avancerede Gleason maskiner evaluerer også den driftsmæssige belastningskapacitet og effektivitet af gear ved at simulere betingelser svarende til det faktiske arbejde. omgivelser.

9. Inspektion for overflade finish: Maskinen kontrollerer overfladens tændernes overflade, hvilket er vigtigt for at reducere friktion, slid, og sikre en bedre drift.

10. Dataindsamling og rapportering: Moderne Gleason maskiner er udstyret med software, der indsamler måle data, analyserer resultaterne og genererer rapporter for at lette kvalitetskontrol og dokumentation.

Inspektionsrapporter

1. Overflade finish rapporter:

Dokumenter grovhed værdier, bekræfter glathed og poler niveauer.

2. Rundhed og Cylindricitetsrapporter:

Certificerer nøjagtigheden af cylindriske komponenter.

3. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

Sikrer funktioner opfylder design tolerancer og positionskrav.

4. Inspektionsrapporter:

Bekræfter ingen mikro-cracks eller ændringer af de smedede/kast materiale egenskaber efter grining.

5. Inspektionsrapporter:

Angiv kritiske målinger, afvigelser og overensstemmelse med specifikationer.

6. Redskabsfremstillingsrapporter:

1. Design og specifikation Rapporter

· Gear Design Report: Indeholder de detaljerede specifikationer for redskabet, såsom redskabstypen (spur, spiralisk, bevel, mv.), materiale specifikationer, dimensioner, tandprofil, trykvinkel, pitch, og andre geometriske træk.

· Fremstilling Tegning: Detaljerede tekniske tegninger, der angiver de nøjagtige dimensioner og tolerancer af redskabet. Dette kan også omfatte annotationer på varmebehandling, overflade finish og andre fremstillingsvejledninger.

2. Materialecertificeringsrapporter

· Materiale Test Certificate (MTC): En rapport, der certificerer kvaliteten af de råvarer, der anvendes til fremstilling af redskaber. Dette omfatter oplysninger om materialekvalitet, sammensætning, mekaniske egenskaber (trækstyrke, hårdhed osv. ) og varmebehandlingsspecifikationer.

· Hårdhedsrapport

3. Fremstillingsprocessrapporter

· Bearbejdningsprocessrapport: Detaljeret beskrivelse af de specifikke bearbejdningstrin, der er involveret i produktion af redskaberne herunder skæringsmetoder (hobbing, forme, slibning osv.), værktøjsvalg, maskinindstillinger, og skære parametre.

· Varmebehandlingsrapport: En rapport om de varmebehandlingsprocesser, der anvendes til redskaber (f. g., carburizing, slukning, tempering) for at opnå den nødvendige hårdhed, styrke og slidmodstand.

· Overflade Finish Report: Beskriver overfladen af gears, såsom ruvhed (Ra) og sikrer, at gearfladerne opfylder de nødvendige standarder for at undgå overdreven friktion eller slid.

4. Inspektions- og målingsrapporter

· Gear Gears målingsrapport: En detaljeret rapport om de målinger, der er taget fra gear, herunder tandprofil, tandtykkelse, beg og diameter. Denne rapport sikrer, at redskabet er i overensstemmelse med konstruktionsspecifikationerne.

· Tandprofil og målingsrapport: Specifikke målinger i forbindelse med tandgeometrien, herunder rod, flanke, og tip profiler, samt gearens tonehøjde.

· Pitch Diameter og runout rapport: Giver målinger af gearens stigning diameter og kontroller for enhver runout eller vable, der kan forårsage uretmæssige justering under drift.

· Tooth Spacing Report: Denne rapport kontrollerer ensartet tand afstand omkring gear, sikre ingen fejl som afstandsfejl eller huller.

· Backlash Measurement Report: En rapport, der måler gearens backlash, som er clearance mellem tænderne i blandingsgeare at sikre, at det falder inden for det acceptable interval.

· Helix vinkel og bly målingsrapport: For spirale gears, verificerer denne rapport helix vinkel ogBly, der sikrer korrekt indstilling og blanding af redskaber.

5. Kvalitetskontrol Rapporter

· Dimensional Inspection Report: En fuld dimensional rapport med detaljeret beskrivelse af redskabets målinger i forhold til dets CAD-konstruktion. Denne betænkning vil nævne eventuelle afvigelser fra de planlagte dimensioner, og om de er inden for acceptable tolerancer.

· Visuel inspektion Report: En rapport, der fremhæver resultaterne af en visuel inspektion, noterer eventuelle overfladefejl, revner, chips eller andre synlige fejl.

· Defect Report: Denne rapport registrerer eventuelle fejl, der er fundet i inspektionsfasen, og kategoriserer dem efter deres sværhedsgrad (e. g., kosmetisk, funktionel) og bestemmelse af behovet for omarbejdning eller afvisning.

6. Testrapporter

· Prøvningsrapport om belastning og stress: Hvis det er relevant, kan gear underkastes belastningsprøvning for at simulere deres driftsforhold. Denne rapport beskriver resultaterne af testene, herunder stressniveauer og eventuelle præstationsproblemer såsom deformation eller fejl.

· Trætheds- og holdbarhedstestsrapport: For redskaber, der anvendes i kritiske eller høj belastede applikationer, Der kan udarbejdes en prøvningsrapport med henblik på at simulere langsigtet brug og måle redskabets modstandsdygtighed over for træthed eller slid.

7. Rapport om kvalitetssikring (QA)

· Endelig inspektionsrapport: En omfattende rapport, der konsoliderer alle inspektioner, målinger og prøvninger udført på redskabet at bekræfte, at det opfylder alle specificerede krav og kvalitetsstandarder.

· Overensstemmelsescertificering: En rapport eller dokument, der bekræfter, at redskabet er i overensstemmelse med alle relevante standarder såsom ISO, AGMA eller andre industrispecifikke standarder.

8. Emballage og forsendelsesrapporter

· Pakningsrapport: Detaljer om, hvordan redskaberne er pakket og beskyttet til forsendelse, herunder de anvendte materialer og emballeringsmetode til forebyggelse af skader under transporten.

· Forsendelsesdokumentation: Inkluderer forsendelsesoplysninger, såsom destination, ordrenummer, forsendelsesdato og mængde, eventuelle relevante told- eller eksportdokumenter.

9. Sporbarhed og revisionsrapporter

· Batch sporbarhedsrapport: Denne rapport sporer produktionspartiet, materialepartier, og fremstillingsprocesser, der anvendes for hvert specifikt redskabs- eller redskabsæt, der sikrer sporbarhed med henblik på kvalitetssikring og tilbagekaldelse.

· Revisionsberetning: en rapport, der beskriver de interne eller eksterne revisioner af fremstillingsprocessen, kvalitetskontrolforanstaltninger, og overholdelse af industristandarder.

10. Rapport om manglende overholdelse og korrigerende handlinger (CAR)

· Ikke-overensstemmelsesrapport (NCR): Hvis nogen del af redskabet ikke opfylder specifikationerne eller tolerancerne, der udarbejdes en rapport om manglende overensstemmelse med en beskrivelse af spørgsmålets art.

· Berigtigelsesrapport (CAR): I tilfælde af manglende overholdelse oprettes der en CAR til beskrivelse af de korrigerende foranstaltninger, der er truffet. som kan omfatte omarbejdning, omdesign eller justeringer af fremstillingsprocessen.

Kvalitetskontrolforanstaltninger

1. Inspektion forhåndsbegrænsning:

2. Værktøj og hjul vedligeholdelse:

3. In-processovervågning:

Kontinuerlig sporing af slibningsparametre, herunder hastighed, foderhastighed og temperatur, for at undgå overslibning eller forbrænding.

4. Inspektion efter trykning:

5. Ikke-destruktiv test (NDT):

6. Overholdelse af standarder:

7. Sporbarhed:

Fordele ved CNC slibning til støbninger og smede

1. Overflade kvalitet:

2. Stramme tolerancer:

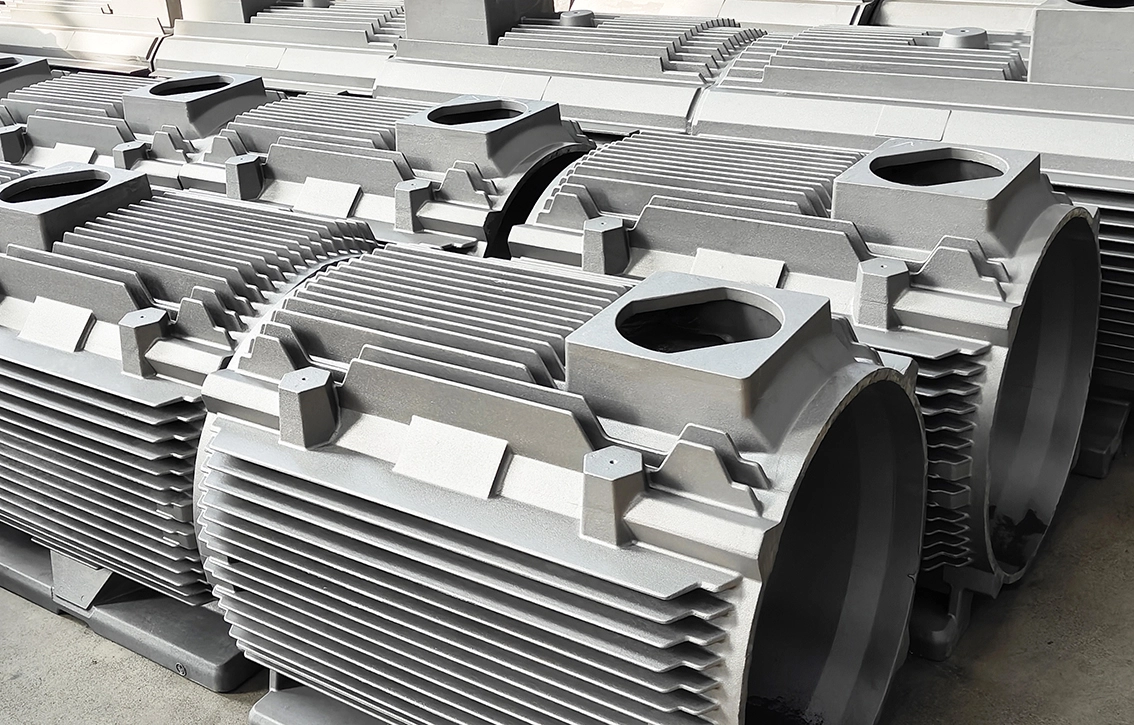

3. Alsidighed:

Er i stand til at håndtere forskellige materialer, herunder jern, ikke-jernholdige, og speciallegeringer.

4. Forbedret effektivitet:

5. Udvidet værktøj og komponent levetid:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi