Ansøgninger fra EDM til støbninger og smede

1. Præcisionshul Boring (EDM Boring:

Anvendelse: EDM-boring anvendes til at fremstille små, præcise huller i støbninger og smedninger især i hærdede materialer, hvor traditionel boring ville være vanskelig. Dette er nyttigt i rum-komponenter, motordele og forme.

Eksempel: Boring af kølehuller i turbineblade eller oliepassager i motorblokke.

Fordel: EDM kan skabe huller med meget små diameter (ned til 0,2 mm) og høje aspektforhold, gør den ideel til komplekse, svært at nå hulrum.

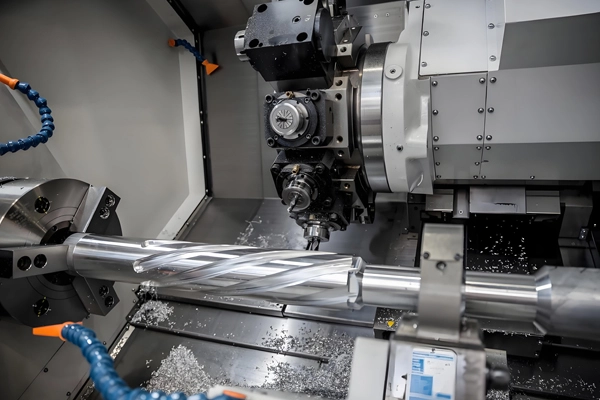

2. Kontur og profil skæring (Wire EDM):

Anvendelse: Wire EDM bruges til at skære komplekse konturer, profiler og geometrier fra støbninger og smedninger. Det kan skære indviklede former og sarte funktioner med høj præcision.

Eksempel: Skæring indviklede dele til forme, die indsatser, eller værktøj, samt klipning af nøgleveje eller riller i støbninger.

Fordele: Wire EDM kan opnå høj nøjagtighed og fine overflader, selv på meget hårde materialer.

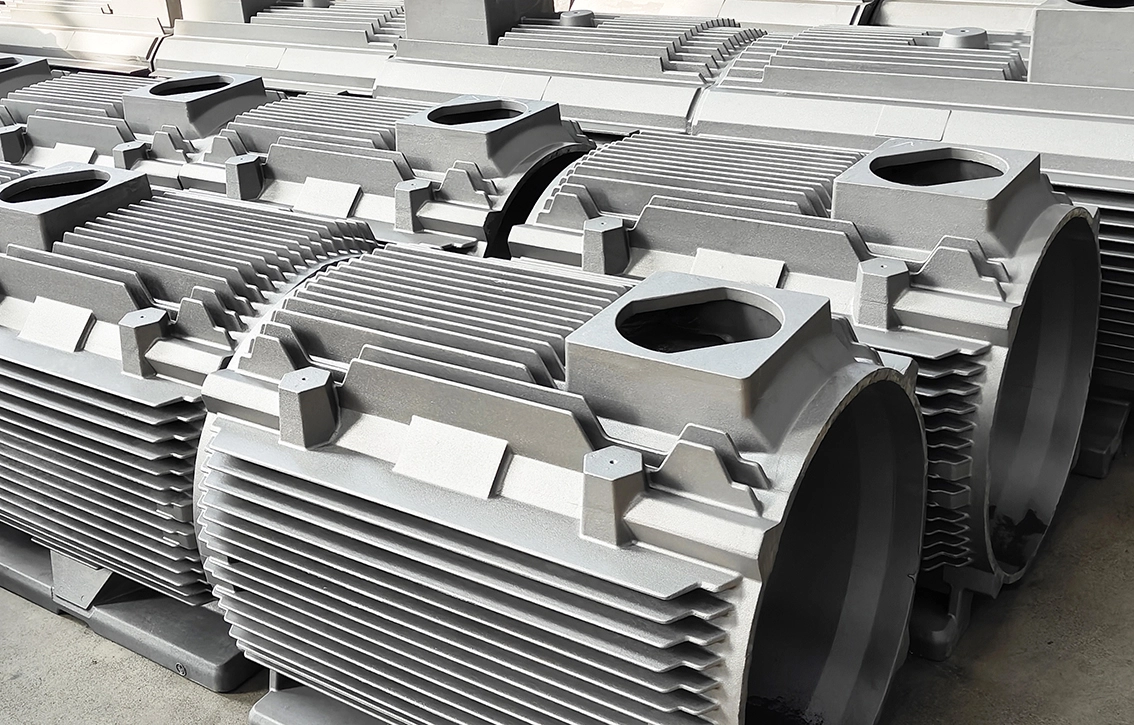

3. Form og dø fremstilling:

Ansøgning: EDM er udbredt i produktionen af sprøjteforme, die-casting forme, og stempling dør. Det er i stand til at producere fine detaljer og komplekse former, der er vanskelige at opnå ved konventionel bearbejdning.

Eksempel: Oprettelse fine detaljer og komplekse forme i stål eller carbid skimmel til høj præcision sprøjtestøbning eller try-casting.

Fordel: EDM kan maskine funktioner, der ikke kan laves med traditionelle værktøjer på grund af materialehårdhed eller kompleksitet.

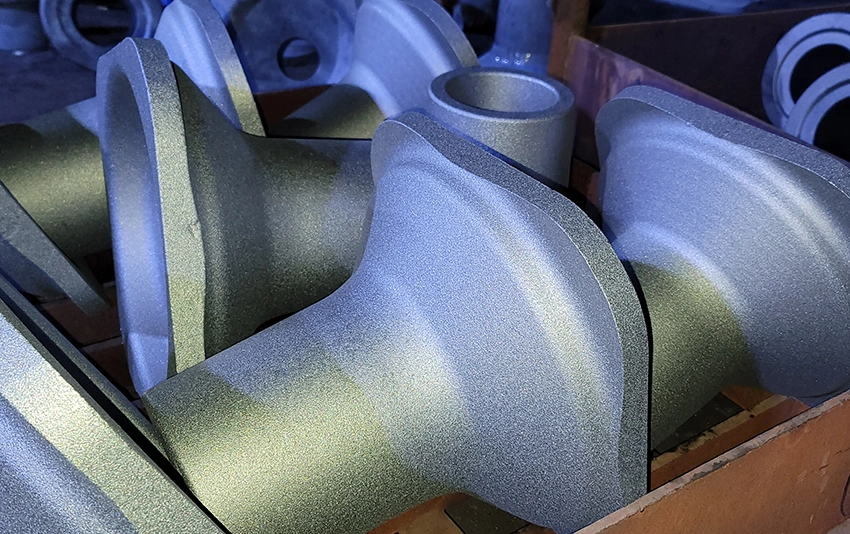

4. Overflade efterbehandling:

Anvendelse: EDM kan bruges til at forbedre overfladen af støbninger og smedninger, især når der produceres svært til maskinmaterialer eller delikate funktioner. Processen er ideel til at skabe glatte overflader på metaldele.

Eksempel: Udjævning af overfladen af smedede dele, der anvendes i højpræcisionsmotorer eller skæreværktøjer.

Benefit: Det giver en meget glat overflade med lav ruvhed (Ra værdier på 0,1-0. 3 microns), som kan betydeligt forbedre dele ydeevne i applikationer som forme og dør.

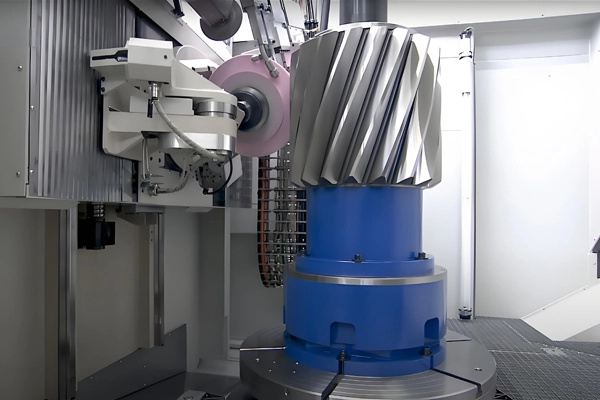

5. At danne komplekse geometrier:

Anvendelse: EDM er ideel til at producere indviklede og geometrisk komplekse former, der er vanskelige eller umulige at opnå med traditionelle skæremetoder. Dette omfatter dybe hulrum, smalle slots og komplekse 3D konturer.

Eksempel: Oprettelse af geometriske træk i rumfartsdele, medicinske implantater eller motorkomponenter.

Fordele: EDM kan arbejde på materialer, der er hårde eller svære at maskine ved hjælp af andre metoder, såsom superlegeringer eller titanium.

6. Hærdning og slid modstand:

Anvendelse: I nogle tilfælde, EDM anvendes til at forbedre hårdheden i specifikke dele af en støbning eller smedning ved selektivt at anvende varme på områder, der har behov for en øget slidmodstand.

Eksempel: Oprettelse af lokaliserede hærdede områder i bilkomponenter som gear eller turbineblade.

Fordele: EDM tilbyder høj præcision og lokal kontrol over varmeanvendelse, hvilket muliggør selektiv hærdning eller materialefjerning i bestemte regioner.

7. Skæring tynde eller delikate dele:

Program: EDM kan bruges til at maskine tynde eller sarte dele, der kan være forvrænget eller beskadiget af konventionelle bearbejdningsmetoder. Det giver mulighed for at skære meget tynde dele af metal uden at forårsage vridning eller forvrængning.

Eksempel: Skæring af fine funktioner i rumfarts- eller medicinske dele, der kræver indviklede former med minimal materialefjerning.

Fordel: EDM tilbyder høj præcision og minimal materialeforvrængning, selv på tynde eller sarte komponenter.

Anbefalede maskiner til EDM

1. Wire EDM maskiner:

Sodick AQ Series: Sodick er en førende producent af tråd EDM maskiner kendt for deres præcision, hastighed, og pålidelighed. AQ-serien giver fremragende overflade finish og præcision til at skære komplekse geometrier i hårde materialer.

Makino U-Series: U-Series fra Makino tilbyder høj præcision tråd EDM maskiner designet til at skære komplekse formerOg profiler. Disse maskiner giver fine overflader og er velegnet til høj præcisionsstøbning og smedning dele.

Mitsubishi FA Serie: Mitsubishi tilbyder en række wire EDM maskiner, der giver fremragende skære hastigheder og høj præcision. FA-serien er udbredt i rumfarts- og bilindustrien til at skære indviklede profiler i hårde materialer.

2. Sinker EDM maskiner:

AgieCharmilles CUT 20P: AgieCharmilles er en anerkendt leder inden for EDM-teknologi, og CUT 20P er et populært valg for præcision synker og skabelse af hulrum. Denne maskine tilbyder høj hastighed, høj nøjagtige ydeevne, hvilket gør den ideel til bearbejdning hårde materialer som værktøjsstål og carbid.

GF Bearbejdningsløsninger Sinker EDM: Disse maskiner tilbyder høj præcision synker kapacitet til at producere dybe hulrum og komplekse geometrier i støbninger og smedninger. Disse maskiner bruges i støbeforme og rumfartsdele.

Charmilles Roboform: Charmilles' Roboform serie er kendt for sine avancerede funktioner og præcision, Gør det velegnet til indviklede og detaljerede EDM-applikationer, såsom dyb-hulboring og præcise hulrumsarbejde.

3. EDM Hole Boremaskiner:

Ona QX: Onas QX serie EDM hulleboremaskiner er kendt for højhastighed, højpræcisionsboring af dybe, små diameterhuller i hårde materialer. Disse maskiner bruges ofte til rum- og medicinske dele.

Makino EDM Hole Boremaskiner: Makino hul boring EDM maskiner er ideelle til præcis og høj kvalitet hul boring i tyk, hårde materialer som støbninger og smedninger. De anvendes i industrier, hvor små huller skal bores med høj nøjagtighed og konsistens.

4. Fast Hole Boring EDM maskiner:

Hitachi Seiki EDM: Kendt for deres præcision i boring af små, højkvalitets huller i vanskelige maskiner. Disse maskiner er ideelle til anvendelser, hvor der er behov for dybe huller boring i støbninger og smedninger f.eks. kølehuller i turbineblade.

Sodick AG Series: AG-serien er designet til højhastighedshul boring med høj præcision, ideel til at skabe små, indviklede huller i hårde maskiner.

Inspektionsforanstaltninger

1. Koordinatmålemaskiner (CMM):

Zeiss Prismo: En CMM brugt til at måle den dimensionelle nøjagtighed af EDM komponenter. Det kan måle dimensionerne af små eller komplekse funktioner som huller, hulrum og indviklede geometrier med høj præcision.

Mitutoyo Crysta-Apex: Dette CMM-system er velegnet til måling af dele produceret af EDM, kontrol af de kritiske træk ved komplekse geometrier såsom hulrum, konturer og tynde dele at sikre, at alle dimensioner er inden for tolerance.

2. Mikrometre og Vernier Calipers:

Digitale mikrometre (Mitutoyo eller Starrett): Disse værktøjer anvendes til måling af ydre diameter, tykkelse, og dybder af små EDM-funktioner, såsom keyways, profiler og huller.

Vernier Calipers: Fælles for måling af både indre og ydre dimensioner og kontrol af EDM-deles overordnede dimensioner. især til huller og profiler.

3. Profilprojektorer:

Keyence Digital Projector: Denne optiske enhed hjælper med at inspicere og måle EDM-deles profiler. Det projicerer delens profil og giver operatører mulighed for at sammenligne det med planen for at sikre korrekte dimensioner og funktioner.

Mitutoyo profilprojektor: Bruges til visuelt at inspicere form og dimensioner af brudte eller bearbejdede profiler især for at kontrollere nøjagtigheden af nøgleveje eller riller, der er skabt via EDM.

4. Overflade Roughness Testere:

Mitutoyo Surftest SJ-301: EDM producerer typisk høj kvalitet overflade finish. Denne overfladebestemmelse måler uhyggeligheden af EDM-bearbejdede dele. sikre, at de opfylder de nødvendige specifikationer til både æstetiske og funktionelle formål.

Hommel-Etamic T1000: Denne tester anvendes til at sikre, at EDM-komponenter opfylder specifikke ruvhedskrav. ofte i området 0,1-0. 3

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

FAI-rapportdokumentetTs den første del, der fremstilles ved en EDM-bearbejdning, og som kontrollerer, at delen opfylder dimensionelle specifikationer og de krævede tolerancer. Denne rapport vil omfatte dimensionelle målinger, overflade finish data og værktøj/del setup parametre.

2. Inspektionsrapport om dimensioner:

Rapporten indeholder en omfattende analyse af delens dimensioner (såsom hullets størrelse, dybde, bredde eller geometri) og eventuelle afvigelser fra konstruktionstolerancer. Den kan omfatte målinger fra CMM, mikrometre eller profilprojektorer.

3. Overflade finish rapport:

En detaljeret rapport om værdierne for overfladegrovhed såsom Ra (gennemsnitlig grovhed), Rz (gennemsnitlig top-til-dalhøjde) og andre relevante parametre, der angiver finishn kvaliteten af de EDM-rede

4. Materiale og hårdhed Testrapporter:

Materialecertifikater (MTR) sikrer, at støbningerne eller smedningerne opfylder de nødvendige materiale specifikationer for EDM-bearbejdning. Hårdhedsprøveresultater, såsom Rockwell eller Vickers hårdhed, bruges til at bekræfte materialets egnethed til EDM-behandling.

Kvalitetskontrolforanstaltninger

1. Inspektion forud for EEDM:

Inspektion af rå støbning eller smedning for at sikre, at delen er fri for defekter som revner, tomrum, eller materielle uoverensstemmelser, der kan forstyrre EDM-processen.

2. Værktøj og elektro slidovervågning:

3. In-processovervågning:

4. Inspektion efter EEDM:

Når EDM-processen er afsluttet, Inspektion efter behandling sikrer, at EDM-delen opfylder alle nødvendige måltolerancer og overfladebehandlingsspecifikationer. Ikke-destruktiv prøvningsteknikker (NDT) såsom ultralydsprøvning eller testning af penetrant af farvestoffer kan anvendes til at påvise indre revner eller defekter i de bearbejdede funktioner.

5. Statistisk proceskontrol (SPC):

Fordele ved EDM til støbninger og smedninger

1. Høj præcision: EDM tilbyder ekstrem præcision, som giver mulighed for at skabe komplekse geometrier og egenskaber med tætte tolerancer på hårde metaller eller vanskelige maskinmaterialer som værktøjsstål , titan eller carbid.

2. Ingen mekanisk stress: Da EDM er en ikke-kontakt proces, der ikke påføres nogen mekanisk kraft på arbejdsemnet, hvilket mindsker risikoen for forvrængning, vridning eller skader på sarte eller tynde dele.

3. kapacitet til maskin hårde materialer: EDM kan maskine hårde og varmebehandlede materialer, som ofte er vanskelige eller umulige at maskine ved hjælp af traditionelle metoder.

4. Kompleksitet: EDM kan producere komplekse, indviklede former, der ville være udfordrende eller umuligt at opnå med konventionel bearbejdning, såsom dybe huller eller fine detaljer i forme og dør.

5. Fremragende overflade finish: EDM producerer høj kvalitet overflade finish, der ofte kræver minimal ekstra post-behandling, at reducere den samlede produktionstid og omkostninger.

EDM er et uvurderligt værktøj til fremstilling af komplekse dele af støbninger og smedninger, især i brancher som rumfart. bil, og medicinsk udstyr fremstilling. Kombinationen af avancerede maskiner, strenge kontrolprocedurer, og kvalitetskontrol praksis sikrer produktion af høj kvalitet EDM-dele, der opfylder strenge tolerancer og funktionelle krav.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi