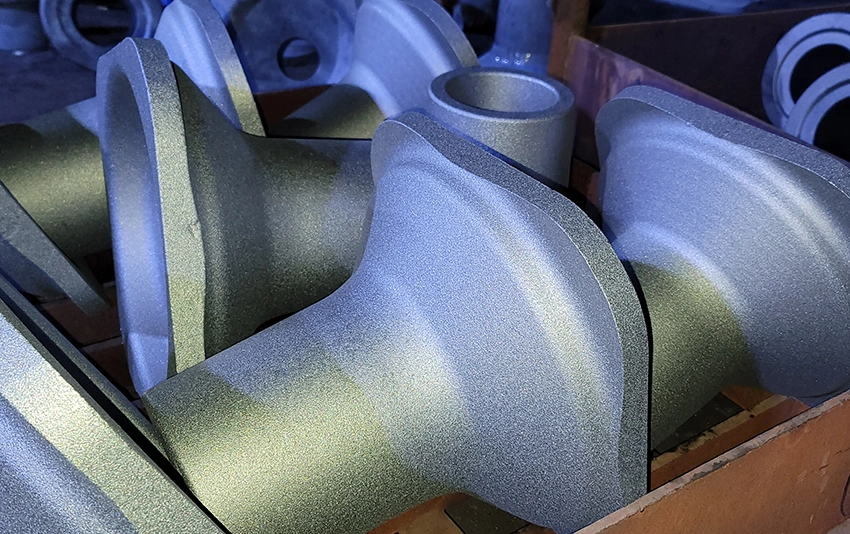

Anvendelser af CNC Planlægning og formning til støbninger og smede

1. Planlægning:

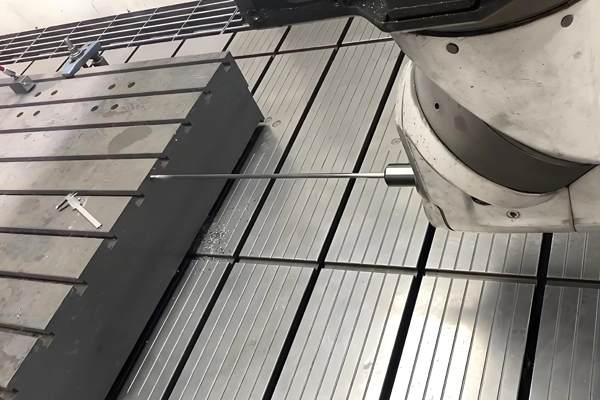

Stor overflade fladning: Planning er ideel til at skabe glatte, flade overflader på store og tunge støbninger og smedninger (e. g., maskinbede, plader og rammer.

Høj præcision Flatness: Kritisk for dele, hvor høj flathed tolerance er afgørende for montering eller yderligere bearbejdning.

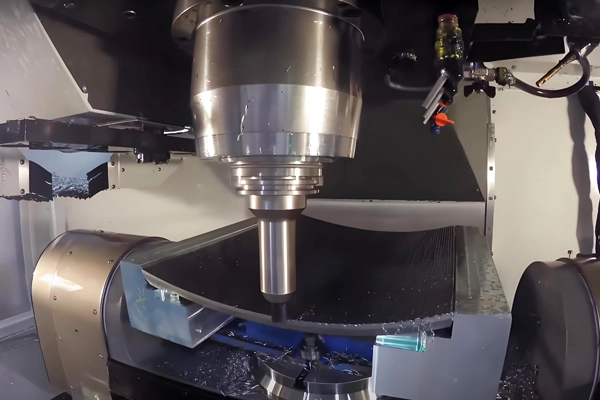

2. Profil udformning:

Komplekse Contours og Geometries: Shaping skaber uregelmæssige, konkave eller konvekse profiler og funktioner på støbninger og smedninger.

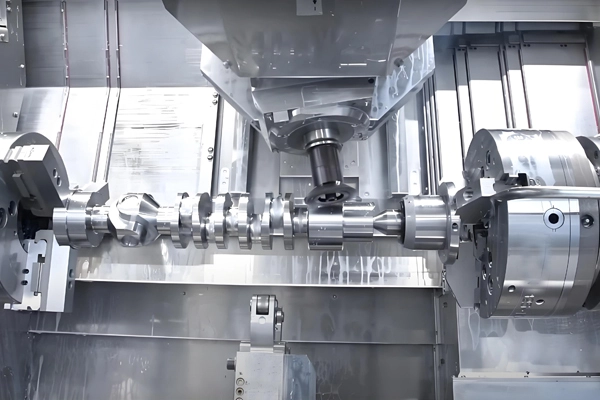

Keyway og Slot Cutting: Producerer riller, keyways, eller slots til montering og funktionelle formål.

3. Dimensionelle justeringer:

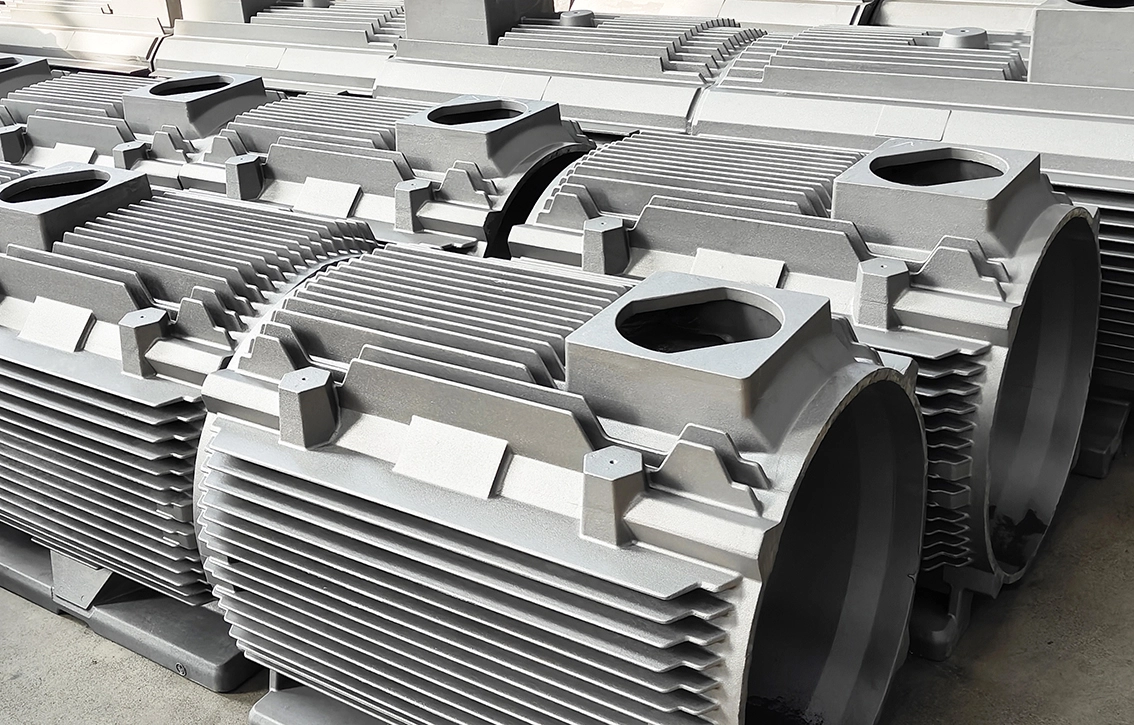

4. Færdiggørelse af store støbninger og smede:

5. Squaring:

Anbefalede maskiner til CNC Planlægning og udformning

1. CNC planlæggere:

Fermat CNC Planers: Disse maskiner er kendt for deres stabilitet og præcision, ideel til store støbninger og smedninger.

Schneider CNC planlæggere: Tilbyder højtydende bearbejdning til store og tunge komponenter. Schneider planer anvendes almindeligt i den tunge maskindindustri.

Mazak CNC Planers: Mazak tilbyder fleksible løsninger med avancerede funktioner, der muliggør planlægning af komplekse overflader og profiler.

2. CNC Shapers:

Shibaura CNC Shapers: Kendt for høj præcision i forme store støbninger og smedede, især for luftfart og bilindustri.

Bhurji CNC Shaping Machines: Højtydende shapere til biler og produktionskomponenter, hvor kvalitet og præcision er afgørende.

Doosan CNC Shapers: Doosan's CNC forme maskiner er designet til effektivitet og præcision, især for industrier som energi og forsvar.

3. Bro-type CNC-holdningsmaskiner:

Okuma Bridge Planers: Disse maskiner er gode til at arbejde med store og tunge emner, med høj nøjagtighed og stabilitet.

Keller CNC Planningsmaskiner: Tilbyder pålidelige løsninger til uslebne og fine planlægningsoperationer på tunge dele udbredt i industrier som stål og støberier.

4. Universelle CNC-maskiner med planning og forme kapaciteter:

DMG Mori CNC Fræsning/Planing Kombinationsmaskiner: Disse maskiner giver mulighed for både høvling og fræsning kapaciteter, at give fleksibilitet til forskellige former for bearbejdning af støbning og smedning.

Haas CNC Universal Machines: Velegnet til både høvling og forme opgaver, disse maskiner tilbyder høj alsidighed med store arbejdskonvolut kapaciteter.

Inspektionsforanstaltninger

1. Koordinatmålemaskiner (CMM):

2. Overflade Roughness Testere:

Måler glatheden af de bearbejdede overflader, sikrer, at de opfylder de krævede overflade finish parametre (Ra, Rz værdier).

3. Lighed og fladhed måler:

4. Feeler Gages og Dial Indikatorer:

5. Optiske sammenlignere:

>Ul klasse=" list-padding left-2" stil=" list-style-type: disc;>

Hjælper med at kontrollere konturer, keyways og andre komplekse former, der er svære at måle direkte.

6. Laserscanning systemer:

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

Kontrollen af den første del, der er fremstillet i et batch, gives detaljeret, således at dimensionerne og egenskaberne ligger inden for de angivne tolerancer.

2. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

3. Overflade finish rapporter:

4. Inspektionsrapporter:

5. Materiale Testrapporter (MTR):

6. Runout og Parallelisme Rapporter:

Kvalitetskontrolforanstaltninger

1. Inspektion før maskinering:

Evaluere rå støbninger eller smedninger for defekter som revner, porøsitet, eller justering spørgsmål, da disse kan påvirke høvling eller forme.

2. Værktøj tilstand Overvågning:

3. In-processovervågning:

4. Inspektion efter maskiner:

5. Ikke-destruktiv test (NDT):

6. Sporbarhed:

7. Overensstemmelse med industristandarder:

Sikrer overholdelse af internationale standarder som ISO 9001, AS9100 eller IATF 16949, at sikre, at produkterne opfylder de kvalitets- og ydeevnestandarder, som industrien kræver.

Fordele ved CNC Planing og shaping til støbninger og smede

1. Høj præcision:

2. Omkostningseffektive for store dele:

3. Alsidighed:

4. Reduceret blytid:

5. Konsistens og repeterbarhed:

CNC-systemer giver meget konsekvente resultater, hvilket sikrer, at hver del opfylder de nødvendige specifikationer for store produktionskørsel.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi