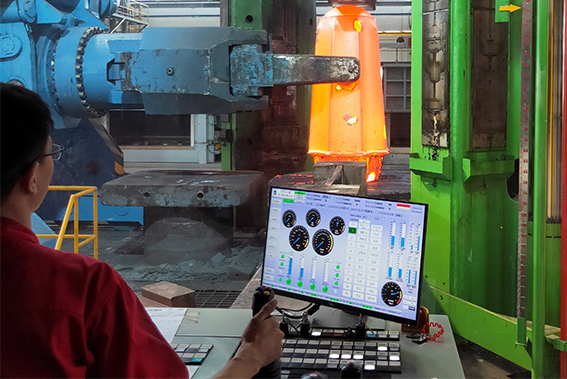

Processen for varm smedning

1. Opvarmning af metal: Metal (typisk stål, aluminium, eller titanium) er opvarmet i en ovn til en temperatur, der normalt er mellem 70-85% af dens smeltepunkt. For stål kan dette være omkring 900°C til 1200°C (1650°F til 2200°F), afhængigt af legeringen.

2. Formning af metal: Når det er opvarmet, placeres metal i en smedning die eller mellem to dør i en hammer, tryk, eller skruepresse. Trykket anvendes til at forme metal i den ønskede form, såsom gear, aksler eller diske.

3. Køling: Efter metal er blevet formet, Det er tilladt at køle enten i fri luft eller i et kontrolleret kølemiljø (e. g., oliedæmpning eller vandkøling, afhængigt af materiale og ønskede egenskaber.

Fordele ved Hot Smiding

Forbedrede mekaniske egenskaber: Hot smedning forfiner kornstrukturen af materialet, hvilket fører til forbedret styrke, sejhed, og træthedsbestandighed sammenlignet med støbte eller koldbearbejdede materialer.

Øget Ductility: Opvarmning materialet reducerer hårdheden, så det kan blive lettere formet, mindske risikoen for revner eller brud under formering.

Høj produktionseffektivitet: varm smedning giver mulighed for masseproduktion af høj kvalitet komplekse komponenter, at gøre det effektivt for store fremstillingsvirksomheder.

Materialebevarelse: Varmsmede processer kan reducere materialeaffald, da de ofte kræver mindre materiale end støbeprocesser.

Anvendelser af varmt smeding

1. Bilindustrien

Motorkomponenter er afgørende for motormotorer. Den varme smede proces giver disse komponenter den høje styrke, der kræves for at håndtere den stress og træthed, der opstår i motordriften.

Transmissionsdele: Gear, aksler og cogs, der anvendes i biltransmissionssystemer, er ofte lavet gennem varm smedning på grund af behovet for høj styrke og modstand mod slid.

Ophængskomponenter: Dele som betjeningsarme, styringsknober og hjulnave er varmsmedet for at sikre, at de er stærke nok til at modstå de dynamiske kræfter i ophængssystemer.

Aksler: Smedede aksler anvendes almindeligt i automobil- og tunge lastbil applikationer, hvor styrke, hårdhed og træthedsmodstand er afgørende for høj belastningsdygtige kapaciteter.

Fordele i Automotive:

Høj styrke til vægtforhold: Komponenter er lette, men stadig stærke nok til krævende automobilapplikationer.

Holdbarhed: Smedede dele kan modstå de højt stressede miljøer, der er almindelige i køretøjer.

2. Olie- og gasindustrien

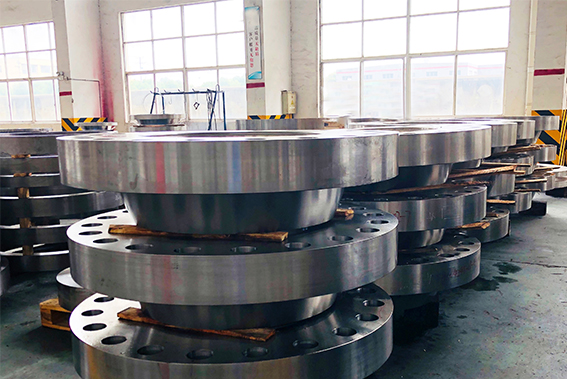

Ventiler og fittings: Ventiler, flanger, og fittings, der anvendes i olie- og gasindustrien, er ofte varmsmedet for at sikre, at de kan modstå de højtryksmiljøer i rørledninger og boreoperationer.

Bore biter og værktøj: De komponenter, der anvendes i boreudstyr, såsom borebits, kabineværktøjer og undersøiske udstyr, ofte kræver varm smedning for styrke, holdbarhed og modstand mod slid.

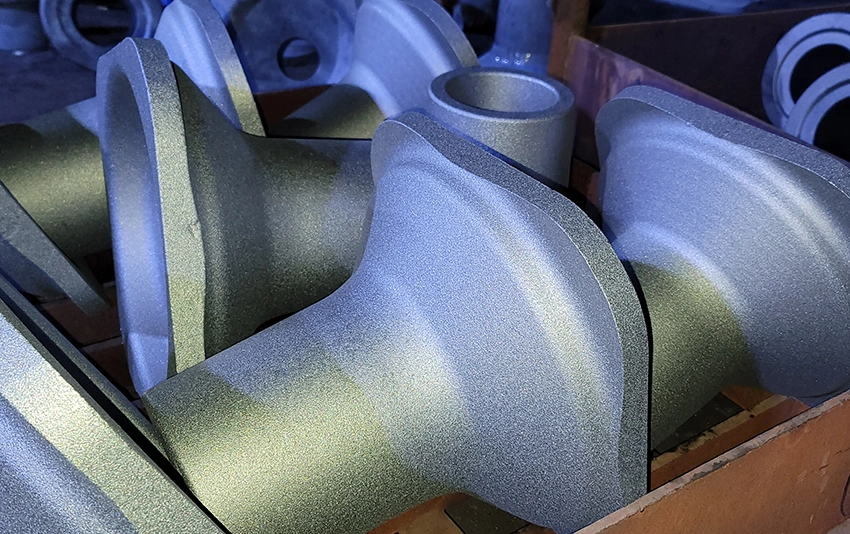

Pumpekomponenter: Pumpeaksler, impelmaskiner og forsyningskomponenter, der anvendes i olie- og gaspumpesystemer, er ofte varmsmedet til at håndtere højtryksoperationer og modstå erosion.

Fordele i olie og gas:

Højstyrke komponenter: Kritiske komponenter skal modstå ekstremt tryk, temperaturer og ætsende miljøer.

Modstand mod træthed: Smedede dele er mindre tilbøjelige til træthedssvigt, hvilket sikrer sikkerhed i barske miljøer.

3. Tunge maskiner og konstruktionsudstyr

Hydrauliske komponenter: Komponenter som hydrauliske cylindre, stempler og tilslutningsstænger er varmsmedet til brug i bygge- og mineudstyr på grund af deres styrke og evne til at operere under høje belastninger.

Gravemaskine: Dele såsom spor, lejer, gear, og krumtapaksler er ofte varmsmedet for at kunne modstå den ekstreme stress og kraftige slid, der opstår under graven Løftning og andre tunge opgaver.

Smedede koblinger: Koblinger, der anvendes til at forbinde strømtransmissionskomponenter i maskiner, smedes til styrke og lang levetid.

>/P>

Fordele i bygge- og tunge maskiner:

Slid og tåre modstand: Smedede komponenter giver fremragende holdbarhed i højt stress miljøer.

Belastningskapacitet: Varmt smedede dele kan håndtere tunge belastninger og opretholde ydeevne under ugunstige forhold.

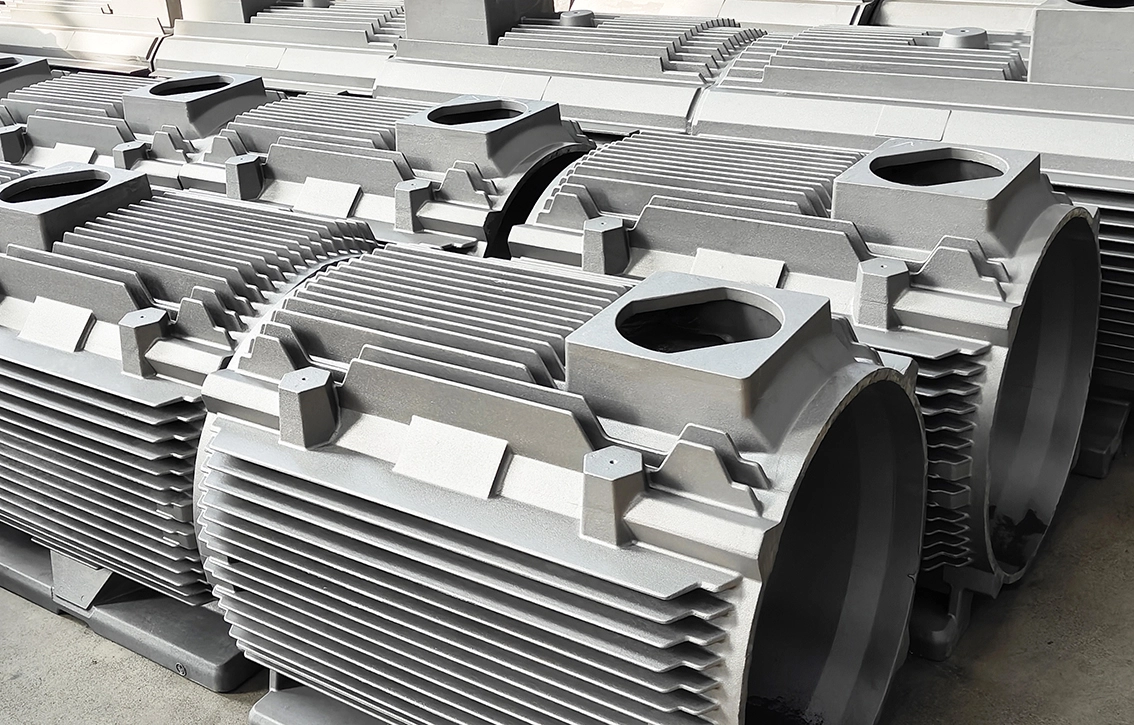

4. Industrielt udstyr fremstilling

Gear Hjul: Industrigear, især planetgear, spottergear og ormegeare er ofte varmsmedet for at sikre, at de kan håndtere tunge belastninger og høje rotationshastigheder.

Aksler: Komponenter som driv aksler, stempelstænger, og spindler i fremstillingsmaskiner er almindeligt varmsmede for at sikre, at de giver optimal styrke og stivhed for tung industriel stærkt ansøgninger.

Flangeforbindelser: Varmtsmedede flanger anvendes almindeligt i rørsystemer til industrier som kemikalier, farmaceutiske produkter, og produktion.

Fordele i industriel fremstilling:

Hårdhed og modstand: Smedede komponenter giver overlegen sejhed og modstand mod slitage i kontinuerlige operationer.

Præcision og pålidelighed: Processen sikrer, at komponenter er yderst præcise, hvilket er afgørende for at fungere jævnt i maskinerne.

Materialer der anvendes i varm smidning

Stål: Kulstofstål, legeret stål, og rustfrit stål er almindeligvis varmsmedet for deres holdbarhed, hårdhed og modstandsdygtighed over for korrosion.

Aluminium: Mens ikke så almindelig som stål, aluminium legeringer er også varm-smedet, i forbindelse med flyve- og bilindustrien, for letvægts, men stærke komponenter.

Titanium: Titanlegeringer smedes for deres høje styrke/vægt-forhold og korrosionsbestandighed at gøre dem ideelle til rum- og militære anvendelser.

Kobber og messing: Anvendes til elektriske komponenter, VVS- fittings og andre anvendelser, hvor der er behov for korrosionsbestandighed og elektrisk ledningsevne.

Konklusion:

Varmtsmedning er en kritisk fremstillingsproces, der tilbyder exceptionelle mekaniske egenskaber, herunder høj styrke, træthedsbestandighed, og sejhed, hvilket gør den ideel til applikationer, hvor ydeevne under højt stress og krævende forhold er afgørende. Fra bil og rum til olie og gas og militære applikationer, varmsmede komponenter spiller en afgørende rolle for at sikre, at industrimaskiner og køretøjer er holdbar og pålideligt og udstyr. Alsidigheden, effektiviteten, og høj kvalitet af varm smedning gør det til en uundværlig proces til at producere komponenter, der kan modstå de hårdeste driftsmiljøer.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi