Formålet med induktion Hærdning til støbninger og smedninger

De primære målsætninger for induktionshærdning for støbninger og smedninger er:

Overflade Hærdning: For at øge hårdhed og slid modstanden af overfladelag, gør den ideel til komponenter, der oplever høj friktion eller slid.

Forbedre træthedsmodstand: For at forbedre evnen af dele til at modstå cyklisk belastning og slid uden revner eller svigt.

Vedligeholde Core Hårdhed: For at bevare den sejhed og duktilitet af kernemateriale, sikre, at delen kan modstå stød- og stødbelastninger, samtidig med at overfladen holdes hård og slidbestandig.

Lokaliseret behandling: At anvende hærdning kun til bestemte områder af en del, giver mulighed for tilpassede hårdhedsprofiler, såsom hårde overflader med en hårdere kerne, hvilket er afgørende for komponenter med varierende krav på tværs af forskellige sektioner.

Øget serviceliv: For at forlænge levetiden for komponenter ved at forbedre deres modstandsdygtighed over for slid, erosion og træthed at gøre dem mere pålidelige og holdbare i drift.

Induktion hærdningsprocessen til støbninger og smedninger

1. Induktion Varme:

Komponenten udsættes for højfrekvent vekselstrøm gennem en induktionsspole. som genererer et hurtigt skiftende magnetfelt omkring delen. Dette inducerer eddy strøm i materialet, som forårsager lokaliseret opvarmning af overfladen til temperaturer typisk mellem 800 °C til 1,000 °C (1, 470°F til 1,830°F) for stål. Dybden af opvarmningen kan styres baseret på hyppigheden af induktionsstrømmen og form af delen.

Den hurtige opvarmningsproces giver mulighed for præcis kontrol over temperaturen i det behandlede område, at minimere den varmeramte zone og sikre, at kun det ønskede overfladlag opvarmes.

2. Slukning:

Når den ønskede overfladetemperatur er nået, er delen hurtigt slukket, typisk ved nedsænkning i vand, olie eller luft. Dæmpningsprocessen omdanner det austenitiserede overfladelag til en martensitisk mikrostruktur, som er meget sværere end det oprindelige materiale.

Den hurtige køling resulterer i et hårdt, slidfast overfladelag, mens komponentens kerne, som ikke oplever den samme hurtige temperaturændring, bevarer sin sejhed og duktilitet.

3. Tempering (frivillig:

Afhængigt af materiale og ønskede egenskaber kan tempering påføres efter induktionshærdningsprocessen. Kærning indebærer at opvarme den hærdede del til en lavere temperatur for at reducere skørheden og opnå en balance mellem hårdhed og hård Ønsket.

I mange tilfælde giver induktion hærdning en tilstrækkelig hård overflade uden behov for yderligere hærdning, men for komponenter, der er underlagt store indvirkninger eller komplekse belastninger, kan tempering bruges til at optimere egenskaberne.

Fordele ved induktion Hærdning til støbninger og smede

1. Forbedret overflade hårdhed og slidmodstand:

Den største fordel ved induktion hærdning er skabelsen af en hård, slidbestandig overflade. Processen øger komponentens overfladehårdhed, hvilket gør den ideel til dele, der undergår konstant friktion, slid eller høj slid f.eks. gear, aksler og ruller.

2. Forbedret Træthed Styrke:

Overfladehærdningsprocessen forbedrer den behandlede komponents træthedsbestandighed betydeligt. Dette er især gavnligt for dele, der gentagne gange læsning og losning, såsom i bil- og rumfartsprogrammer. Det hærdede overfladelag modstår revner og forlænger delens levetid.

3. Opretholdt kerne hårdhed:

En af de primære fordele ved induktion hærdning er, at det giver mulighed for selektiv hærdning af overfladen og samtidig bevare hårdheden. og duktilitet af kernen. Dette er af afgørende betydning for dele, der skal modstå høj effekt eller stødbelastning, f.eks. konstruktionskomponenter eller tunge maskindele.

4. Præcision og kontrol:

Induktion hærdning giver en høj grad af præcision både i dybden af hærdning og de specifikke behandlede områder. Ved at justere induktionsparametre, herunder aktuel frekvens, effekt og spole design, Vi kan skræddersy hærdningsprofilen til at opfylde de nøjagtige krav i hver del og give optimal ydeevne til specifikke applikationer.

5. Minimeret forvrængning:

Den lokaliserede karakter af induktionshærdningsproces betyder, at der er minimal termisk forvrængning eller dimensionelle ændringer i forhold til anden varmebehandling metoder. Dette er især vigtigt for komplekse geometrier og dele med stramme tolerancer, da det reducerer behovet.Til bearbejdning efter behandling.

6. Hurtigere behandlingstid:

Induktionshærdning er en hurtig proces i forhold til traditionelle metoder som ovnhærdning, hvilket gør den ideel til store mængder produktion. Evnen til selektivt at opvarme specifikke områder reducerer også den tid, der kræves til behandling af store eller komplekse dele, hvilket forbedrer den samlede effektivitet.

7. Energieffektivitet:

Induktionsopvarmning er en meget energieffektiv metode til overfladehærdning. Processen opvarmer kun komponentens overflade, minimerer energiaffald og reducerer de samlede behandlingsomkostninger.

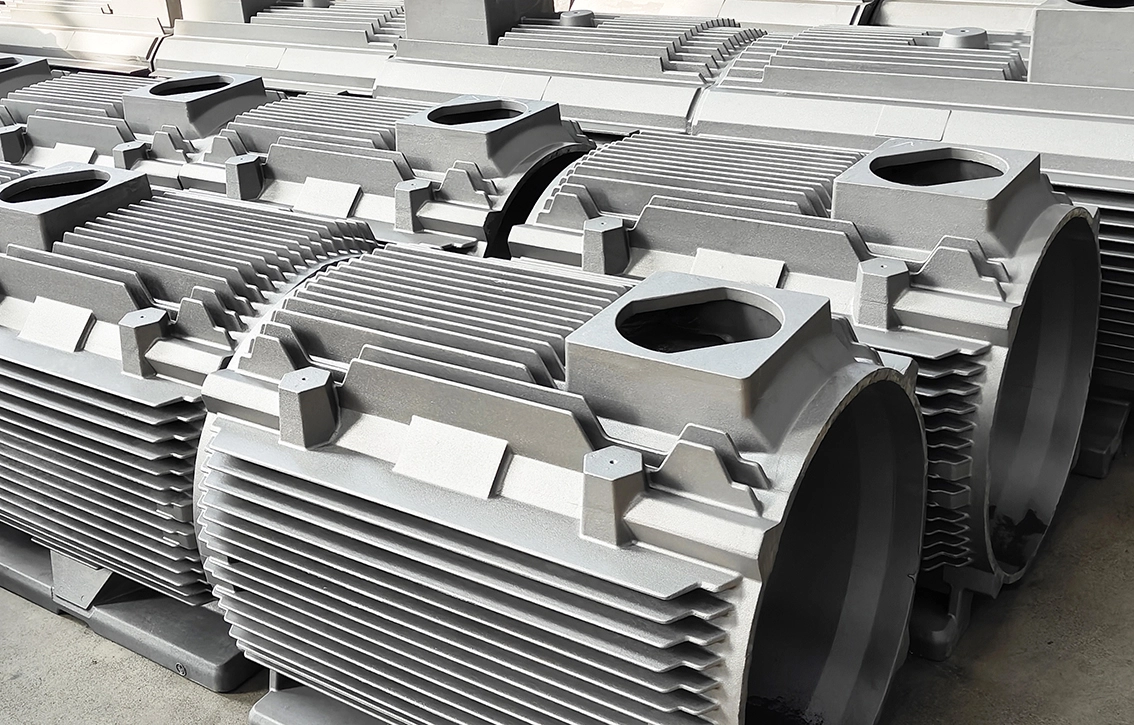

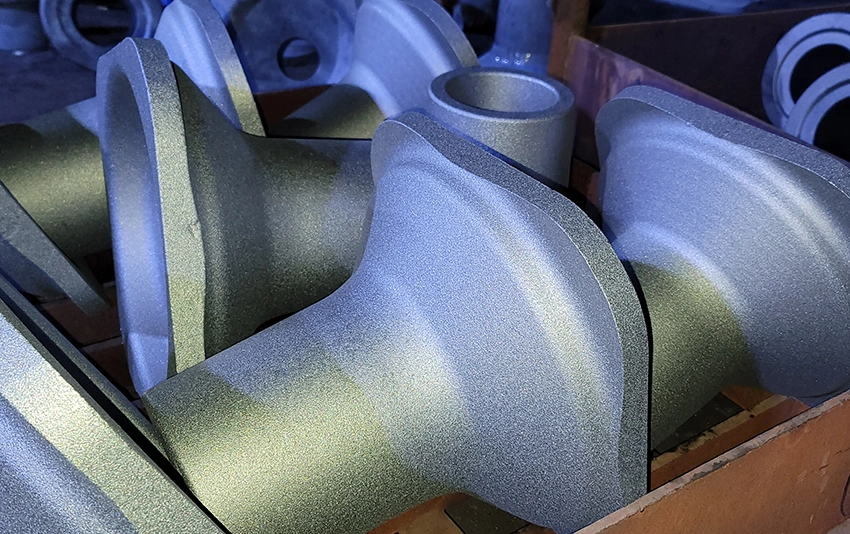

Anvendelser af induktion Hærdning til støbninger og smede

Induktionshærdning anvendes meget i industrier, hvor komponenter skal have høj overfladehårdhed og slidbestandighed. samtidig opretholde en hård og holdbar kerne. Nogle vigtige applikationer omfatter:

· Bilindustri:

Gear, knæaksler, krumtapaksler, aksler og andre drivetrain komponenter, der oplever højt slitage og mekaniske belastninger.

Ventilsæder, rocker arme og andre motorkomponenter, der kræver både slidmodstand og slagstærke.

· Byggemaskiner:

Strukturelle komponenter, blade og andre dele, der kræver høj overfladehårdhed for at kunne modstå slid samtidig opretholde kerne sejhed for slagmodstand.

· Tunge maskiner:

Gearer, aksler og ruller til bygge- og anlægsbrug og landbrugsmaskiner, der skal udholde konstant slid og kraftig mekanisk belastning.

· Energi og olie og gas:

Komponenter såsom boreaksler, ventiler og andet udstyr, der er udsat for høj slitage og træthed hvor overfladehårdhed er afgørende for langvarig drift i barske miljøer.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi