Proces for smedning af ringe

1. Opvarmning af Billet: En fast metalbillet eller cylindrisk materiale opvarmes til en temperatur over materialets rekrystalliseringspunkt. typisk mellem 900°C til 1250°C (1650°F til 2200°F), afhængigt af det materiale, der smedes.

2. Smedning af ringen form: Skillen er placeret i en dør eller mellem to dør og udsættes for kompressionskræfter ved hjælp af en hammer, tryk, eller roterende smedemaskine. Materialet deformeres til en ringform gennem successive slag eller tryk forbedring af kornstrukturen og forbedring af materialets styrke.

3. Efterbehandling: Efter ringen er smedet, er den normalt afkøles og derefter færdig ved bearbejdning, slibning, eller polering for at opnå præcise dimensioner og overflader.

Fordele ved Ring Smiding

Høj styrke: Ring smedning forbedrer kornstrukturen af materialet, hvilket gør det mere ensartet og reducere sandsynligheden for interne defekter, såsom porøsitet, revner eller tomrum. Dette resulterer i et stærkere slutprodukt.

Forbedret Træthedsbestandighed: På grund af kornstrømmen af materialet, ringsmider er meget modstandsdygtige over for træthed, som er afgørende for anvendelser, der oplever cyklisk belastning.

Duktilitet og Stærke: Processen forbedrer materialets evne til at absorbere energi og modstå skøre fraktur, som er vigtigt i barske driftsmiljøer.

Minimalt affald: Sammenlignet med støbning resulterer ringsmedning i mindre materialeaffald, fordi metallet er formet snarere end hældt, og processen kan optimeres for specifikke dimensioner.

Anvendelser af ring smede

1. Luftfartsindustrien

Turbine- og kompressor diske: i luftfart, turbineskiver, kompressorskiver, og andre roterende dele af motorer er ofte lavet gennem ring smedning. Disse komponenter skal modstå ekstreme rotationskræfter, høje temperaturer og tryk. Ringen smedning proces giver materialet den styrke og træthed modstand, der kræves for disse kritiske applikationer.

Motoraksler: turbineaksler, aksler og andre roterende aksler i luftfartsmotorer smedes til ringe for at håndtere høj mekanisk belastning, samtidig med at integriteten opretholdes under ekstrem drift betingelser.

Strukturkomponenter: Ringsmedning anvendes i fly landingsudstyr, vinge spars, og rammekomponenter for deres overlegen styrke/vægt-forhold og modstand mod træthed.

Fordele i luftrummet:

Høj pålidelighed: Ringsmedede komponenter er yderst pålidelige og i stand til at modstå de mest krævende luftfartsforhold.

Træthed og stress resistens: Ring smedning modstår træthed og stresskoncentrationer, der kan forårsage svigt i kritiske luftrum applikationer.

2. Bilindustrien

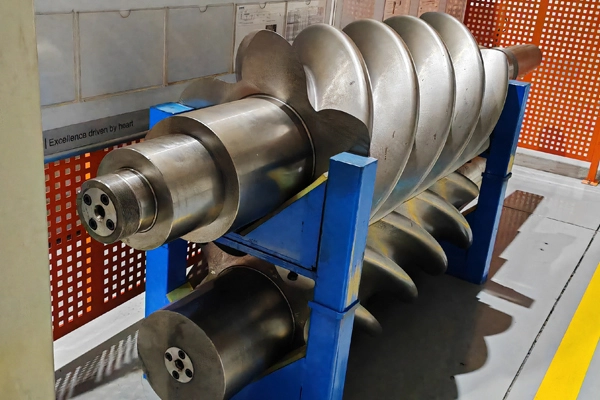

Krumtapaksler: En af de mest almindelige applikationer for ringsmedning i bilindustrien er for krumtapaksler, som kræver høj styrke til at modstå torsionskræfter og de belastninger, som motorens forbrændingscyklusser opstår. Ring smedning hjælper med at forbedre krumtapakslens holdbarhed og træthed modstand.

Forbindelsesstave: Tilslutningsstænger i højtydende motorer er også ofte lavet ved hjælp af ring smedning for at sikre, at de kan håndtere trykket og belastninger under den motordrift.

Svinghjul: Svinghjul er en anden automobildel lavet ved hjælp af ring smedning, hvor de skal absorbere rotationsenergi og modstå slid i lang tid.

Aksler og gearringe: akslerne, differentialeger og drev ringe i tunge køretøjer og lastbiler er ofte lavet ved hjælp af ring smedning til at forbedre styrke og pålidelighed.

Fordele i Automotive:

Forbedret holdbarhed: Smedede komponenter er mere holdbare og i stand til at modstå de høje belastninger, der findes i moderne motorer og drivetrains.

Forbedret ydeevne: Ringsmedede dele tilbyder bedre mekaniske egenskaber, hvilket fører til forbedret ydeevne i krævende automobilapplikationer.

3. Olie- og gasindustrien

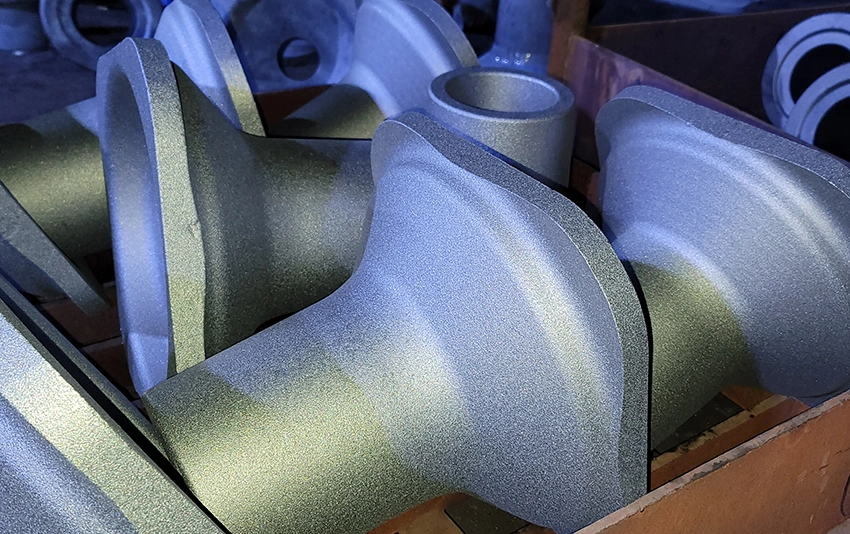

Bore- og værktøjsmaskiner: og rørformede komponenter er ofte lavet af smedede ringe på grund af de ekstreme tryk og mekaniskeI forbindelse med dybhavs- eller jordboring. Disse komponenter skal være hårde, slidbestandige og kunne modstå højtryksmiljøer.

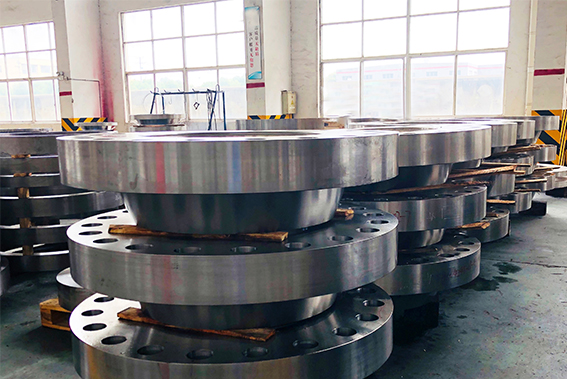

Flanger og forbindelser: Smedede ringflanger anvendes i stor udstrækning i olie- og gassektoren til tilslutning af rør og sikring af lækagesætninger i højt tryk systemer.

Pumpe- og ventilekomponenter: I kritiske applikationer såsom pumper, ventiler og kompressorer, der anvendes i olie- og gasindustrien smedede ringe giver et stærkt, pålideligt materiale til disse høj stress komponenter.

Fordele i olie og gas:

Tryk og slagmodstand: Ring smedning er i stand til at modstå det høje tryk og slag, der er almindeligt i bore- og pumpesystemer.

Korrosionsbestandighed: Materialer som rustfrit stål og legeret stål, der anvendes til ringsmiddinger, tilbyder fremragende korrosionsbestandighed som er afgørende i hårde olie- og gasmiljøer.

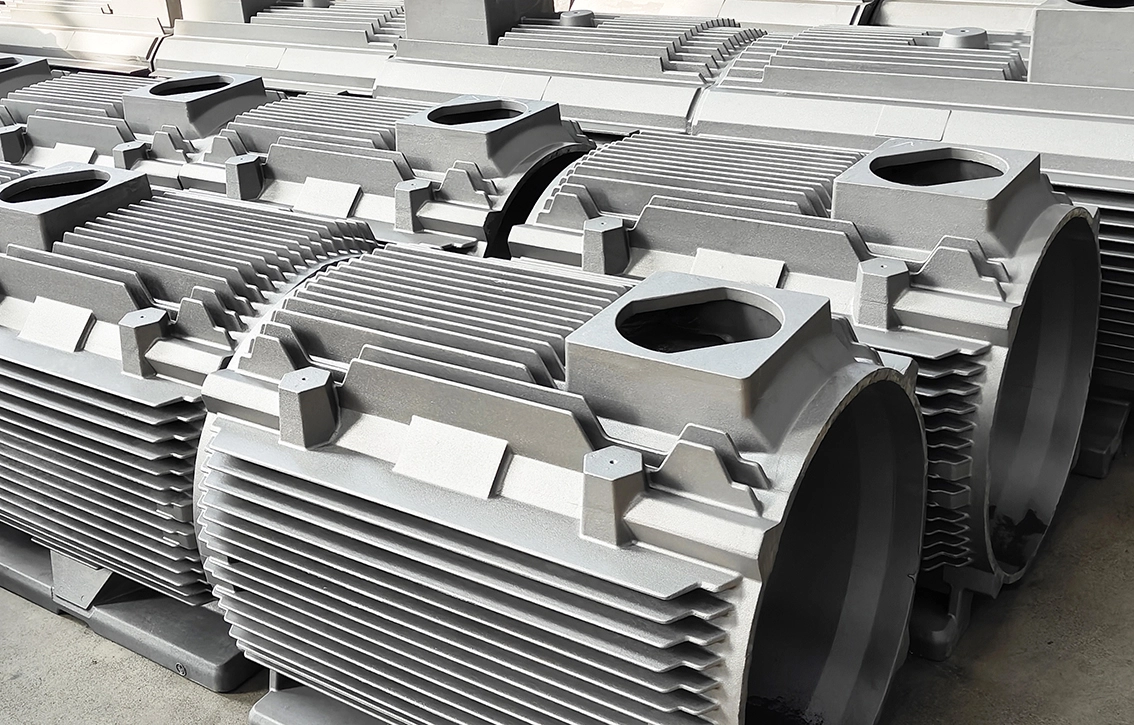

4. Elproduktion og industriudstyr

Damp- og gasturbineringe: Turbineringe anvendes i dampturbiner og gasturbiner i kraftværker til at hjælpe med at styre høje rotationshastigheder og termiske belastninger. Ringsmidler sikrer turbinernes ydeevne og pålidelighed i at producere elektricitet.

Gearringe: Store gearringe, der anvendes i gearkasser og transmissionssystemer til industrielle maskiner og kraftværker, fremstilles ofte ved hjælp af ringsmedning. teknikker. Disse komponenter er konstrueret til at håndtere højt drejningsmoment og belastning i lange driftsmæssige levetider.

Hydrauliske systemer: Hydrauliske cylindre og stempler, der anvendes i tunge industrielle applikationer, kræver også ofte styrken og holdbarheden af smedede ringe til at smede ringe at håndtere de involverede styrker.

Fordele ved elproduktion:

Høj pålidelighed: Smedede komponenter, der anvendes i kraftproduktionen, er designet til at modstå ekstreme forhold, giver konsekvent og pålidelig drift.

Termisk stabilitet: Ringsmedet fra bestemte legeringer giver fremragende termisk stabilitet, så de kan fungere i høj temperaturmiljøer.

5. Marine Industrier

Propellerskaksler: Propellerskakter i skibe er ofte lavet af smedede ringe for at sikre, at de kan modstå de intense rotationskræfter, korrosion, og slid i havmiljøer.

Flanger og transmissioner er almindeligt lavet af smedede ringe til at tilbyde den nødvendige styrke og korrosionsbestandighed.

Anchor Chain Links: Anker kæde links, der anvendes i store skibe og offshore boreplatforme, smedes i ringe for at give høj styrke og holdbarhed til forankring af store fartøjer.

Ydelser i Marine:

Korrosionsbestandighed: Smedede ringe fremstillet af korrosionsresistente legeringer sikrer levetiden for marine komponenter, der er udsat for saltvand.

Styrke under høje belastninger: Komponenter som f.eks. propelsaksler og kædebind skal modstå tunge belastninger og mekaniske belastninger. gør ring smedning en ideel proces til fremstilling af disse dele.

6. Tunge maskiner og minedrifter

Komponenter til mineudstyr: Komponenter såsom skovle, knusere, og hydrauliske presser, der anvendes i minedrift, kræver ofte smedede ringe til at håndtere tunge belastninger og modstå slid.

Aksler og drivskakter: Smedede ringe anvendes almindeligvis til fremstilling af aksler og drivskaksler i bygge- og mineudstyr. såsom gravemaskiner, dump lastbiler og bulldozere, på grund af deres høj styrke og træthed resistente egenskaber.

Fordele i tunge maskiner og minedrift:

Hårdhed og holdbarhed: Smedede ringe kan modstå den høje stress, slag og slid, der er almindeligt i tunge maskiner og mineudstyr.

Lang levetid: Komponenter fremstillet af smedede ringe har en lang levetid, hvilket reducerer behovet for hyppige udskiftninger.

Materialer til smedning af ringe

Carbon Stål: Carbon stål er almindeligt uSed til at fremstille smedede ringe på grund af deres omkostningseffektivitet og gode mekaniske egenskaber.

Legeret stål: legeret stål, såsom kromstål, manganstål og nikkel-kromstål tilbyder forbedret styrke, sejhed og slidmodstand.

Rustfrit stål: Rustfrit stål anvendes til komponenter, der kræver høj korrosionsbestandighed, såsom dem, der anvendes i rummet, marine og fødevareforarbejdningsindustrien.

Titan og legeringer: Titanium og dets legeringer anvendes i luftfarts- og højtydende biler på grund af deres fremragende styrke-til-vægt-forhold. korrosionsbestandighed.

Nikkellegeringer: Højtydende legeringer som Inconel og Hastelloy anvendes i ekstreme temperaturer og ætsende miljøer. f.eks. luftfarts- og kemisk behandling.

Konklusion:

Ring smede er vigtige komponenter i en lang række brancher, fra rumfart og bil til olie og gas og tunge maskiner. Processen med ring smedning giver komponenter med enestående styrke, sejhed og træthed modstand, at gøre dem egnede til krævende applikationer, der kræver høj ydeevne under stress og ekstreme forhold. Ved at bruge materialer af høj kvalitet og præcision smedede teknikker, producenter kan producere ring smedninger, der opfylder de strengeste krav til holdbarhed, pålidelighed og ydeevne.

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi