Anvendelser af CNC broaching for støbninger og smede

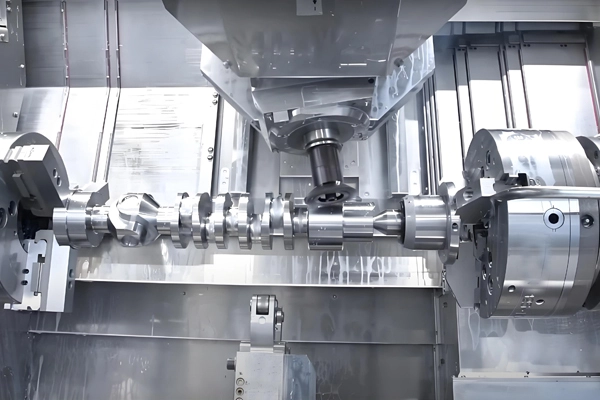

1. Keyways og nøglesæder:

CNC broaching er almindeligt brugt til at skabe nøgleveje (grooves til nøgler) eller nøglesæder på aksler og andre komponenter i støbninger og smedninger, især i bilindustrien og fremstillingsindustrien. De indbrudte nøgler anvendes til at montere dele såsom gear, remskiver og koblinger sikkert på aksler.

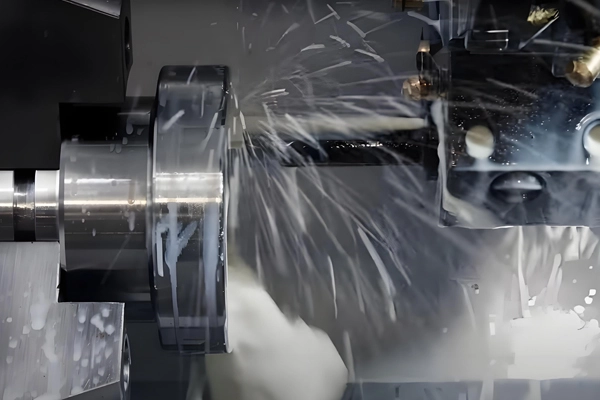

2. Spline broaching:

Broaching bruges til at skabe eksterne og indre splines på komponenter, som er kritiske i applikationer, der kræver højt drejningsmoment og effektiv effekttransmission. f.eks. i motorkøretøjer og gearkassekomponenter.

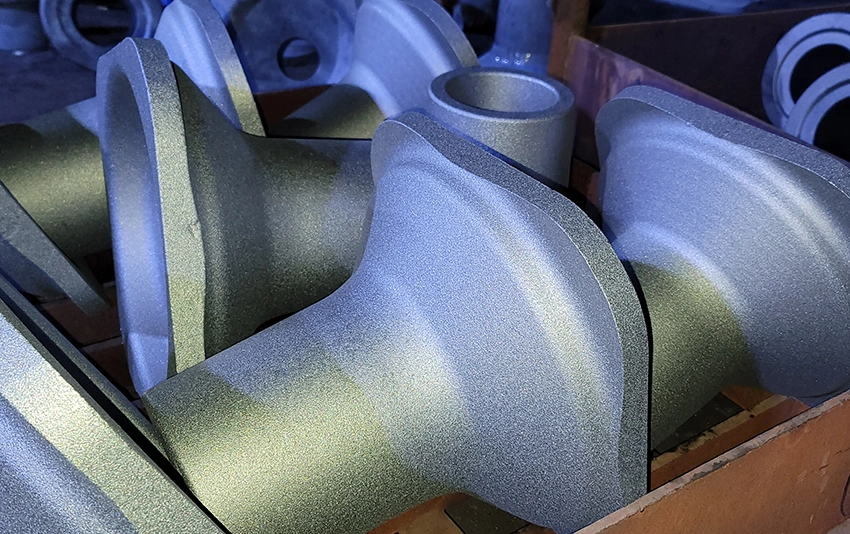

3. Intern grooving:

Broaching anvendes til at skabe præcise indre riller i støbninger og smedninger, såsom dem, der er nødvendige for O-ringe, sæler, eller andre forseglingsmekanismer. Dette er særlig vigtigt inden for olie- og gassektoren, luft- og rumfartssektoren og bilindustrien.

4. Overflade profilering:

CNC broaching kan producere komplekse overfladeprofiler på støbninger og smedninger, såsom dannelse af uregelmæssige former eller forbedring af overfladen tekstur. ofte anvendes til kritiske, højtydende applikationer, hvor præcision er afgørende.

5. Borebroaching:

CNC broaching bruges til bearbejdning af indvendige boringer med komplekse profiler, sikre, at borerne er runde, dimensionelt nøjagtige, og har glatte finish. Denne proces er især nyttig for komponenter som bushings, lejer og koblinger.

6. Hul broaching:

CNC broaching kan også anvendes til fremstilling af nøjagtige huller af høj kvalitet, såsom dem, der anvendes til pin huller eller boltehuller. især i store støbninger og smedninger, der kræver store hulproduktion med stramme tolerancer.

7. Taper broaching:

Trykte funktioner, såsom dem, der findes i nogle bil- eller rum-komponenter, kan anlægges for at opnå specifikke vinkeltolerancer og finishkrav.

Anbefalede maskiner til CNC broaching

1. CNC broaching maskiner:

Mitsubishi broaching maskiner: Mitsubishi tilbyder høj præcision broaching maskiner, herunder modeller som Mitsubishi BK serien, som er designet til at producere nøgleveje, spline profiler og andre interne og eksterne funktioner med høj nøjagtighed og effektivitet.

Toshiba Broaching Machines: Toshiba's broaching maskiner er kendt for deres stivhed og præcision, ideel til højtydende broaching af hårde materialer som støbninger og smedninger.

Broaching systemer (Bettinelli, PBR): Bettinelli og PBR fremstilling specialiserede CNC broaching maskiner i stand til høj hastighed, højpræcisionsspredning, der ofte anvendes til komponenter til motorkøretøjer, rumfart og tunge maskiner.

2. CNC vertikale og vandrette bearbejdningscentre med broaching kapaciteter:

Haas VF Series (Vertical Fræsemaskiner): Haas tilbyder alsidige bearbejdningscentre, der kan udføre broaching operationer. Disse maskiner, udstyret med de rigtige værktøjshoveder og software, er ideelle til mindre til mellemstore komponenter.

Mazak Integrex serie: Disse maskiner kombinerer dreje- og fræsning kapaciteter med broaching muligheder, giver mulighed for effektiv, Integrerede rørledninger på komplekse støbninger og smedninger.

Okuma MB Series (horisontale maskiner): Okumas horisontale maskiner, udstyret med specialiserede sprøjtehoveder, er i stand til højtydende røgning i både højpræcisions- og højvolumen produktionsindstillinger.

3. Roterende broaching maskiner:

Accu-Drive Rotary Broaching System: Dette system fastgøres til CNC drejebænke og møller og anvendes til at skære små, præcise huller og profiler, herunder nøgleveje og splines, i støbninger og smedninger. Det er ideel til høj hastighed og omkostningseffektiv broaching på dele med komplekse geometrier.

4. CNC forme maskiner med broaching funktionalitet:

Inspektionsforanstaltninger

1. Koordinatmålemaskiner (CMM):

CMM med kontakt og non-kontakt prober: En CMM bruges til at inspicere kritiske dimensioner af broached funktioner, såsom dybden af keyways, bredden af splines, og koncentricitet af broached huller. Maskinen tjekker dimensionelle nøjagtighed, profil og justering.

Zeiss Contura CMM: Kendt for sin høje præcision, Zeiss Contura anvendes ofte til inspektion af støbninger og smedninger med opbrugt karakter. at sikre, at alle detaljer i den indsamlede profil opfylder konstruktionsspecifikationerne.

2. Overfladefinish Måling:

Overfladesprøver (e. g., Mitutoyo Surftest): Efter broaching er overflade finish en vigtig overvejelse, især for applikationer, der kræver glatte overflader. Overfladesprøvere kan måle Ra, Rz og andre parametre for at sikre, at den brodde overflade opfylder de nødvendige specifikationer.

3. Profilprojektorer:

Optisk profilprojektor: En profilprojektor anvendes til visuel inspektion af de anbragte funktioner, der sikrer, at form, størrelse, og dimensionerne af nøgleveje, splines eller profiler er i overensstemmelse med tegningsspecifikationerne.

4. Mikrometre og Calipers:

5. Tråd og nøgletaller:

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

Oprindelig inspektionsrapport: En omfattende FAI-rapport, der omfatter dimensional verifikation af de indvendte funktioner såsom nøgledybde, spline-form, og hul nøjagtighed. Rapporten bekræfter, at delen overholder konstruktionsspecifikationerne.

GD&T-inspektionsrapport: Inspektionsrapporten indeholder en detaljeret analyse af de fremlagte karakteristika med hensyn til geometrisk dimensionering og tolerance (GD& T), herunder flathed perpendicularity og koncentricitet.

2. Inspektion af tråd og nøglevej:

Denne rapport indeholder specifikke målinger af nøgleveje, splines eller tråde, herunder bredden, dybde, og udskæringsvinkel, der sikrer, at egenskaberne er inden for toleranceområdet.

3. Materiale og hårdhedsrapporter:

I betragtning af, at broaching typisk anvendes til hårdere materialer, materialecertificeringsrapporter (MTR) og resultater af hårdhedstest (ved hjælp af Rockwell eller Brinell hårdhedstestere) sørge for, at emnet opfylder de krævede specifikationer for indvending.

4. Overflade Finish Rapport:

Kvalitetskontrolforanstaltninger

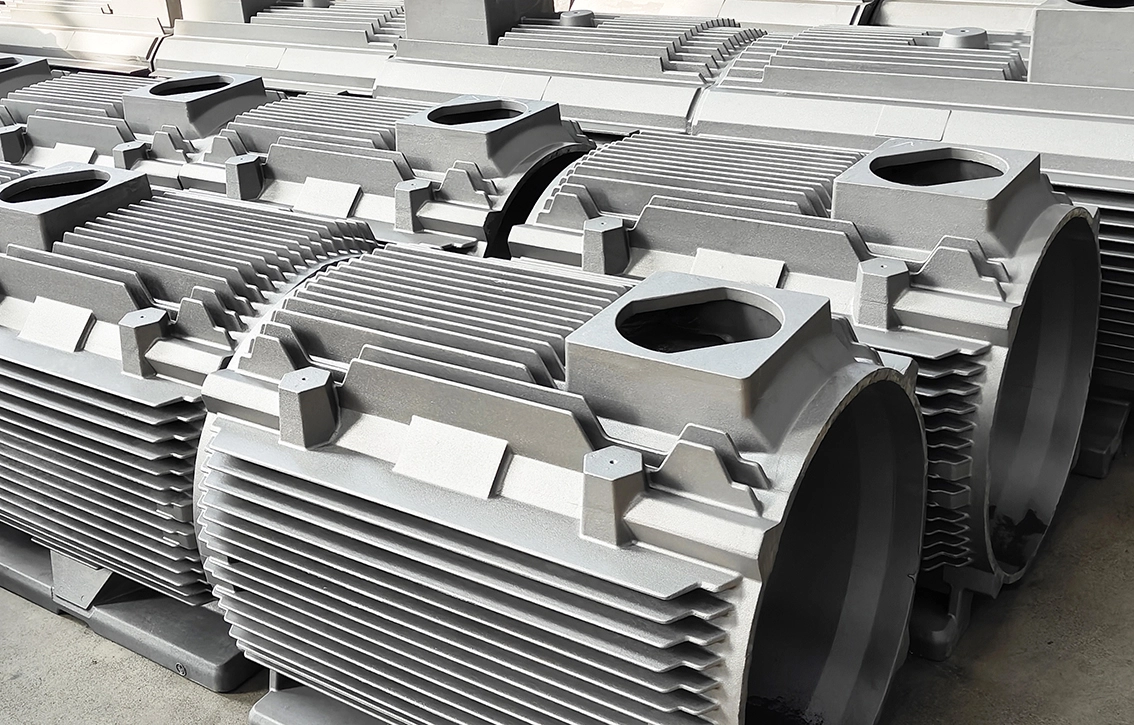

1. Inspektion før brud:

Inden afbrydelsen påbegyndes, inspiceres den rå støbning eller smedning grundigt for defekter såsom revner, inklusioner eller dimensionelle uregelmæssigheder, der kan påvirke kvaliteten af de fremmede funktioner.

2. Værktøj tilstand Overvågning:

3. In-processovervågning:

Under broaching overvåger maskinen forskellige parametre, såsom foderhastighed, skærehastighed og slid. For store eller højpræcision applikationer, i-processensensorer kan detekteresSues som værktøj slid, forhindre del defekter eller skader.

4. Inspektion efter broaching:

5. Statistisk proceskontrol (SPC):

Ved hjælp af SPC-værktøjer overvåges produktionsprocessen i realtid. sikre, at eventuelle ændringer af de ønskede specifikationer identificeres og korrigeres, før de resulterer i ikke-overensstemmende dele.

6. Ikke-destruktiv test (NDT):

Fordele ved CNC broaching til støbninger og smedninger

1. Høj præcision og nøjagtighed:

CNC broaching giver ekstremt præcise og gentagelige resultater, hvilket gør den ideel til komponenter, der kræver stramme tolerancer, såsom nøgleveje, splines og interne profiler.

2. Effektiv produktion:

3. Superior overflade finish:

4. Omkostningseffektiv for komplekse funktioner:

5. Minimalt værktøj slid:

Ansøgninger i industrier

1. Bilindustri:

CNC broaching er meget brugt til fremstilling af nøgleveje, splines og andre kritiske træk i transmissionsaksler, aksler, og drivkomponenter.

2. Luftfartsindustri:

3. Olie og gas:

Broaching bruges til at skabe nøjagtige, høj styrke splines, nøgleveje, og interne profiler på støbninger og smedninger, der anvendes i boreudstyr og rørledningskomponenter.

4. Tunge maskiner og fremstilling:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi