Anvendelser af CNC Profiling og Contouring til støbninger og smeder

1. Kompleks form skabelse:

2. Overflade Contouring:

3. At danne kritiske geometrier:

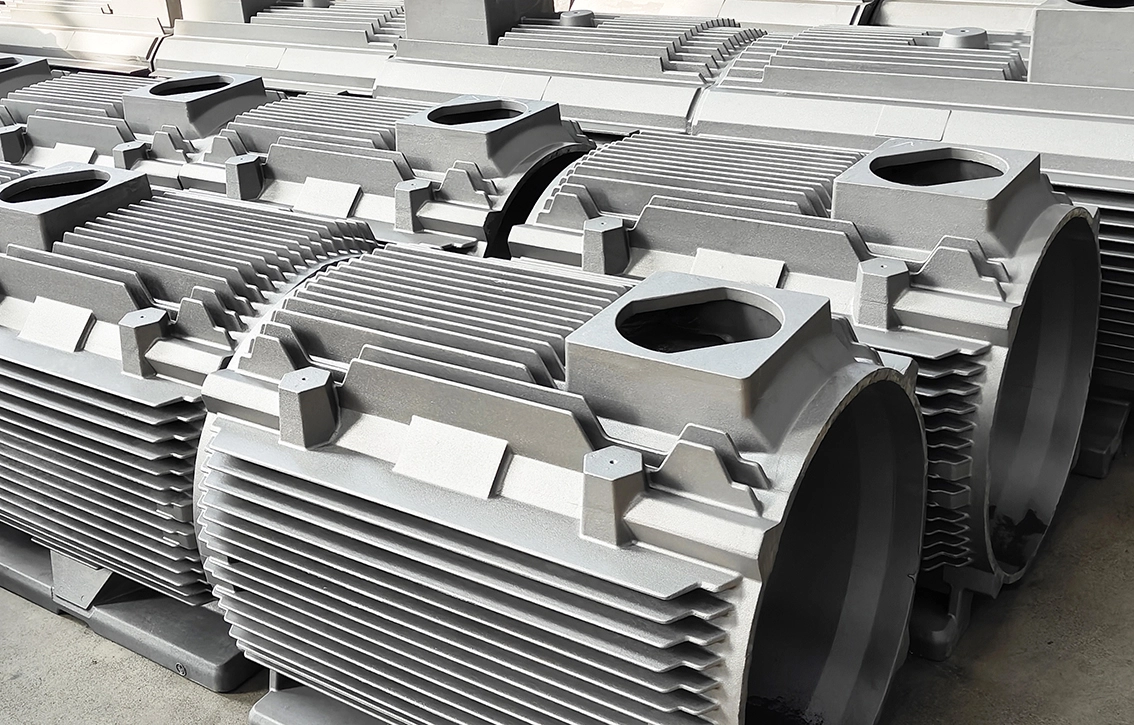

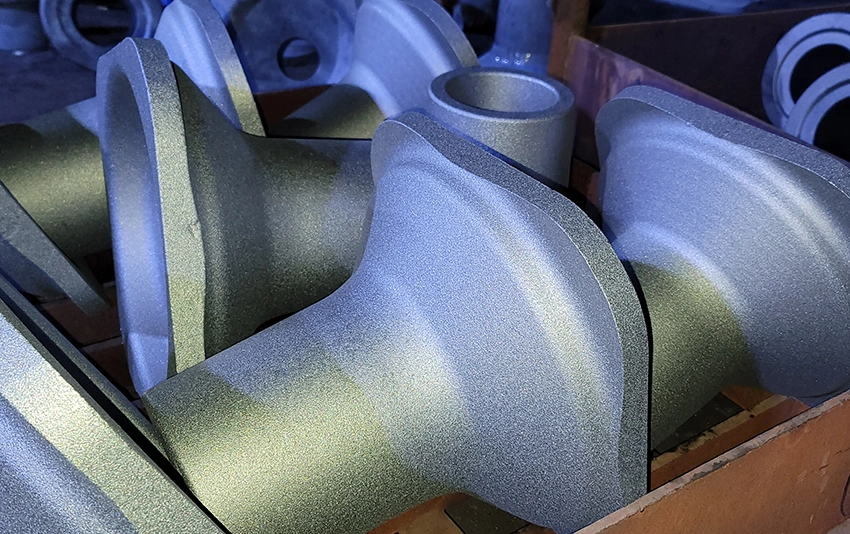

Dele med komplekse indvendige eller eksterne profiler, såsom uregelmæssige hulrum, komplekse riller eller chamfers, formes via profilering og konturering.

4. Form og die fremstilling:

CNC profilering og konturering er i vid udstrækning brugt til at skabe forme og dør, der anvendes i støbning eller smedning operationer, sikring af præcise hulformer til slutprodukter af høj kvalitet.

5. Bearbejdning af flanger, plader og rammer:

6. Skæring Keyways, Slots, og huller:

7. Værktøjskomponenter:

Anbefalede maskiner til CNC profilering og Contouring

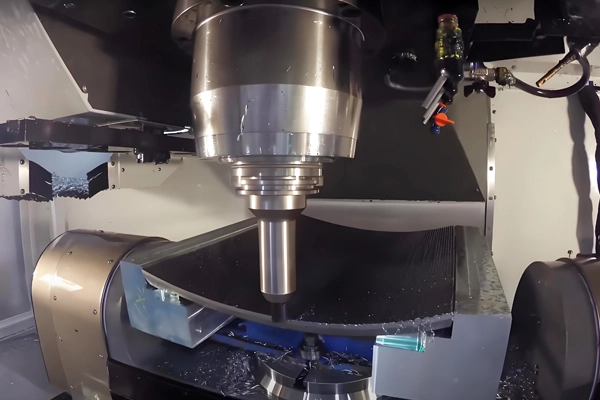

1. CNC fræsemaskiner med profileringskapaciteter:

Mazak Variaxis Serie: Disse er høj præcision 5-akse maskiner, der er i stand til profilering og konturering komplekse former og 3D overflader. De anvendes i højpræcisionsbrancher som rumfart og bil.

Haas VF Series: Populære i en række brancher, Haas maskiner tilbyder en god balance af overkommelighed og evne til profilering og konturering operationer.

DMG Mori CMX serie: kendt for højhastigheds- og højnøjagtighedsbearbejdning, Disse maskiner kan håndtere komplekse profileringsopgaver, især for krævende industrier som energi og forsvar.

2. 5-akse CNC-maskiner:

Makino a100N: En højtydende 5-akse CNC-maskine designet til komplekse konture- og profileringsopgaver, anvendes almindeligt til komponenter som f.eks. turbineblade eller indviklede rum-dele.

Hermle C 42 U: En avanceret 5-akse maskine, der giver mulighed for høj præcision konturering af komplekse geometrier, ofte anvendes til fremstilling af støbeforme, værktøjer og dele med komplekse krumninger.

3. CNC Vertikal bearbejdningscentre (VMCs):

Okuma MB Series: kendt for deres stivhed og ydeevne, Okumas vertikale bearbejdningscentre er ideelle til profilering og konturering større støbninger og smedninger.

Haas VF-4SS: Tilbyder hurtige spindelhastigheder og høj præcision konturer, ideel til mellemstore støbninger og smedninger i industrier som bil.

4. CNC Drejninger med Contouring kapaciteter:

Doosan Puma Series: For store støbninger og smedede, der kræver drejning og konturering, Doosan's CNC drejebænke giver den nødvendige fleksibilitet og præcision.

CNC Multi-Axis Lathes (e. g., Citizen Cincom: Ideel til konturering komplekse cylindriske dele, såsom ventiler eller huse, med præcision gevind og profilbearbejdning.

5. CNC Vand Jet- og lasermaskiner (til komplex Contouring og profilering):

Flow International Water Jet Systems: Disse systemer anvendes til højpræcisionsprofilering og konturering af svært til maskinmaterialer især til tynde, komplekse dele med indviklede mønstre.

Trumpf Laser Machines: Høj præcision laserskæring systemer til konturering af metaller med stramme tolerancer og glatte kanter.

Inspektionsforanstaltninger

1. Koordinatmålemaskiner (CMM):

3. Optiske sammenlignere:

4. Laserscanning systemer:

5. 3D-scannere:

6. Profilprojektorer:

7. Mikrometre og Vernier Calipers:

Bruges til hurtig, manuel kontrol af visse dimensioner, såsom diameter, dybde og længde af specifikke funktioner.

Inspektionsrapporter

1. Inspektion af første artikel (FAI):

Den første del, der fremstilles af et parti, underkastes en omfattende kontrol og oplyser, om den er i overensstemmelse med alle krævede tolerancer. herunder overflade finish, profil og konturdimensioner.

2. Geometrisk dimensionering og tolerance (GD&T) Rapporter:

Der forelægges rapporter for at dokumentere, at delen overholder geometriske tolerancer, herunder position, fladhed, rundhed og profil.

3. Overflade finish rapporter:

4. Inspektionsrapporter:

En detaljeret rapport med målinger af kritiske egenskaber såsom konturdybde, radii, profilvinkler, og afvigelser fra nominelle dimensioner.

5. Materiale Testrapporter (MTR):

6. Inspektion af svejse eller led:

Kvalitetskontrolforanstaltninger

1. Inspektion før maskinering:

2. Værktøj og maskine Kalibrering:

3. In-processovervågning:

4. Inspektion efter maskiner:

5. Ikke-destruktiv test (NDT):

6. Overholdelse af internationale standarder:

7. Sporbarhed:

Alle fremstillede dele spores fra råvarer til endelig inspektion, således at alle bearbejdningsparametre, materialecertifikater, og inspektionsresultaterne kan spores fuldt ud.

Fordele ved CNC Profiling og Contouring til støbninger og smede

1. Præcision og nøjagtighed:

CNC profilering og konturering giver høj præcision, at gøre det muligt at skabe komplekse geometrier og opnå stramme tolerancer, der er af afgørende betydning i industrier som rumfart, bil og energi.

2. Komplekse geometrier:

3. Forbedret overflade finish:

4. Omkostningseffektivitet for komplekse dele:

5) Konsistens:

English

English  Deutsch

Deutsch  français

français  русский

русский  فارسی

فارسی  العربية

العربية  Español

Español  日本語

日本語  한국어

한국어  italiano

italiano  português

português  dansk

dansk  Suomi

Suomi